■ レーザー微細加工

マイクロマシニング

micromachining

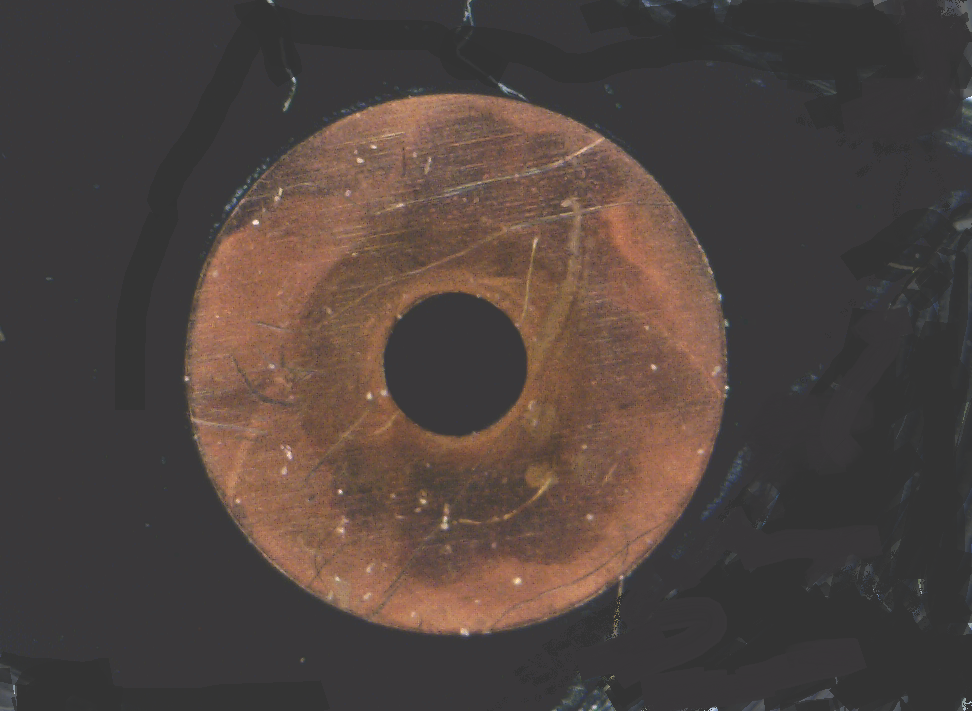

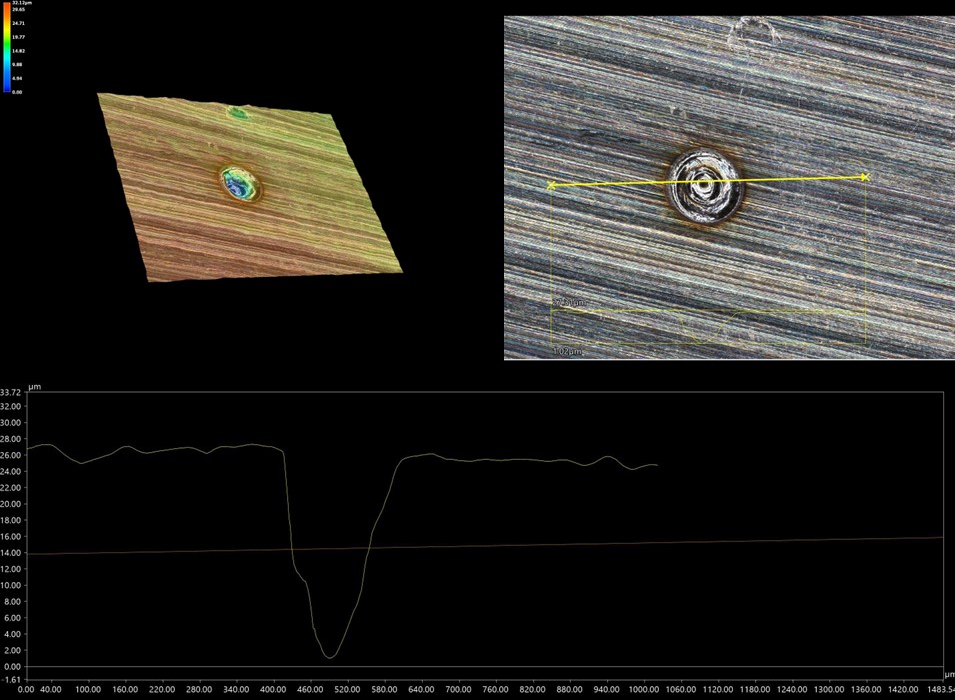

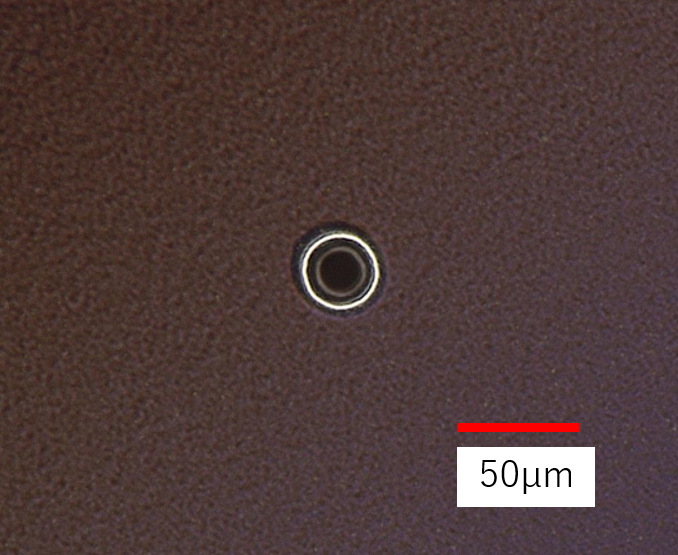

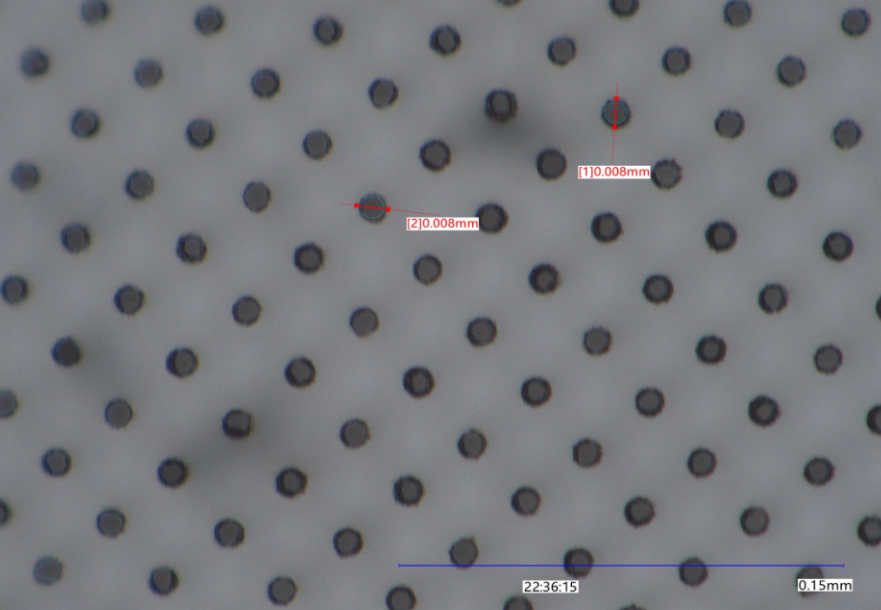

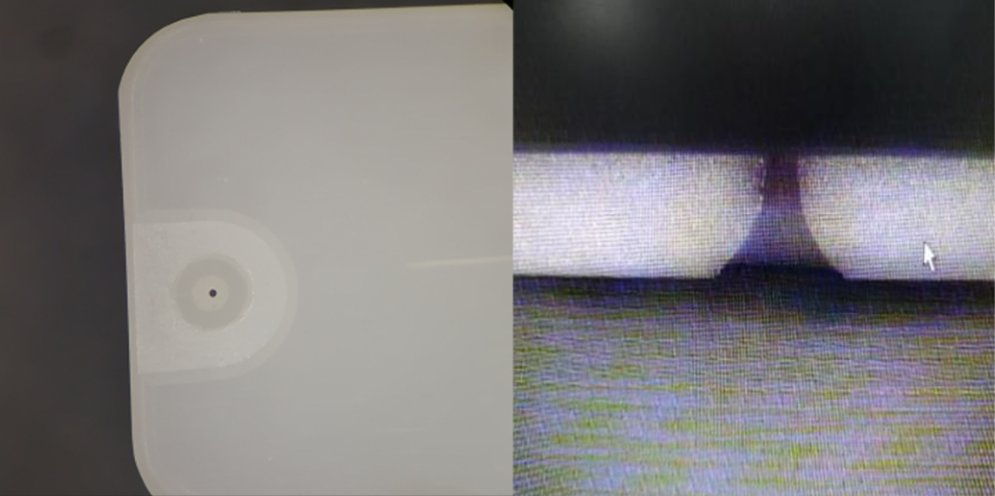

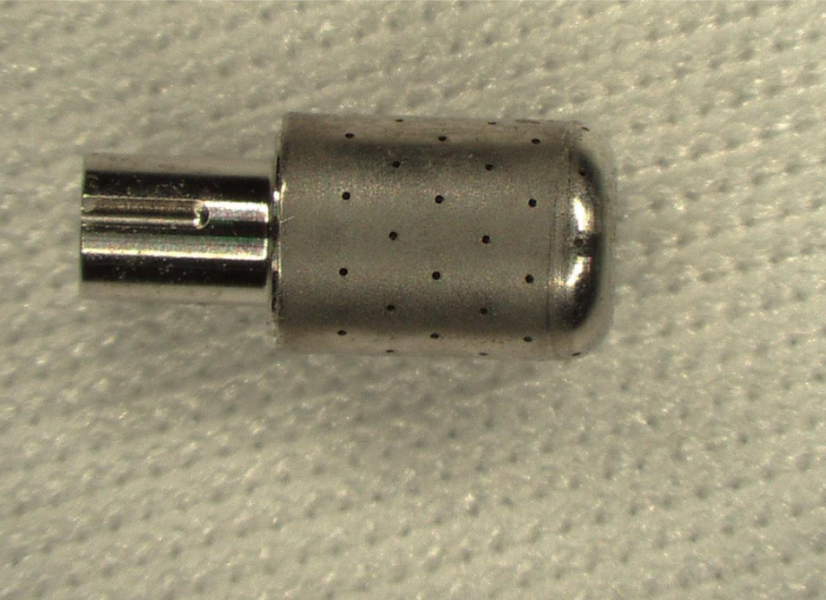

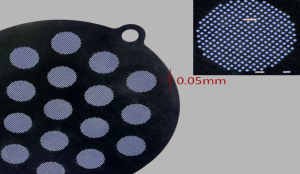

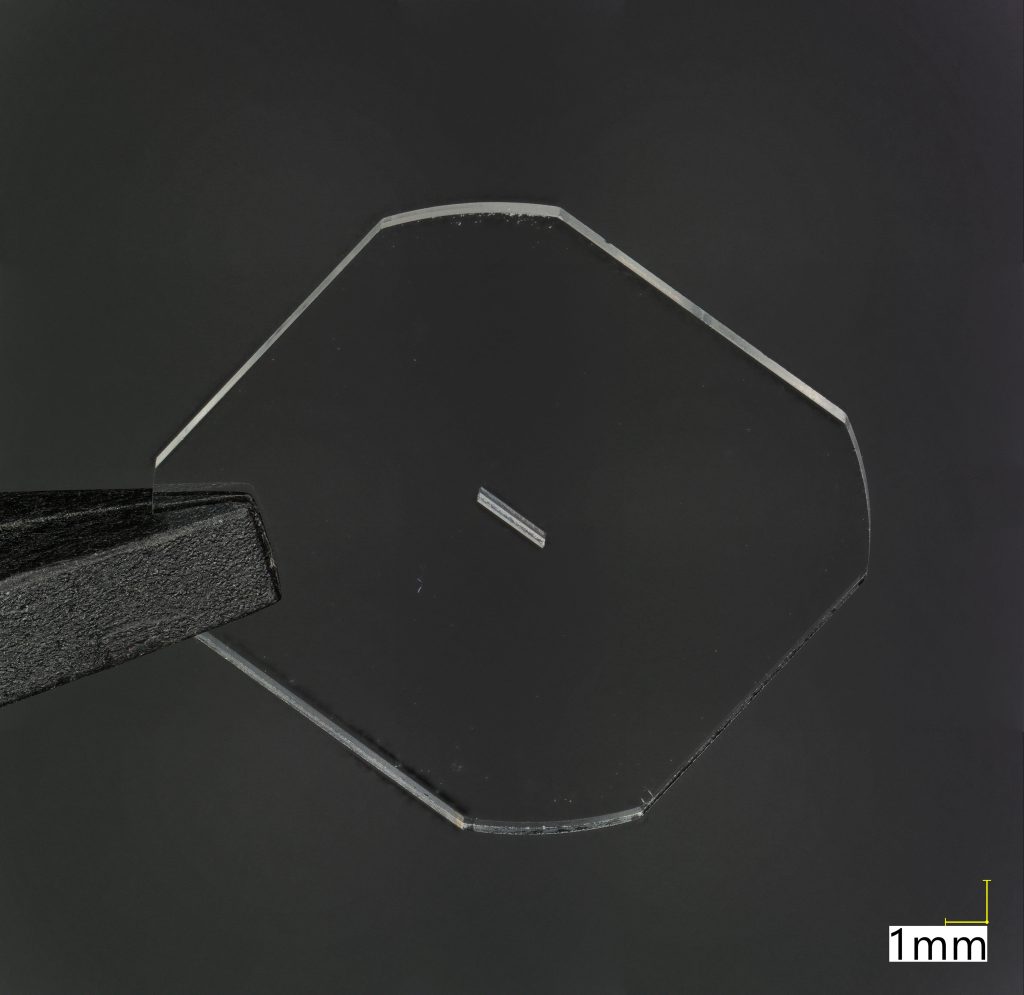

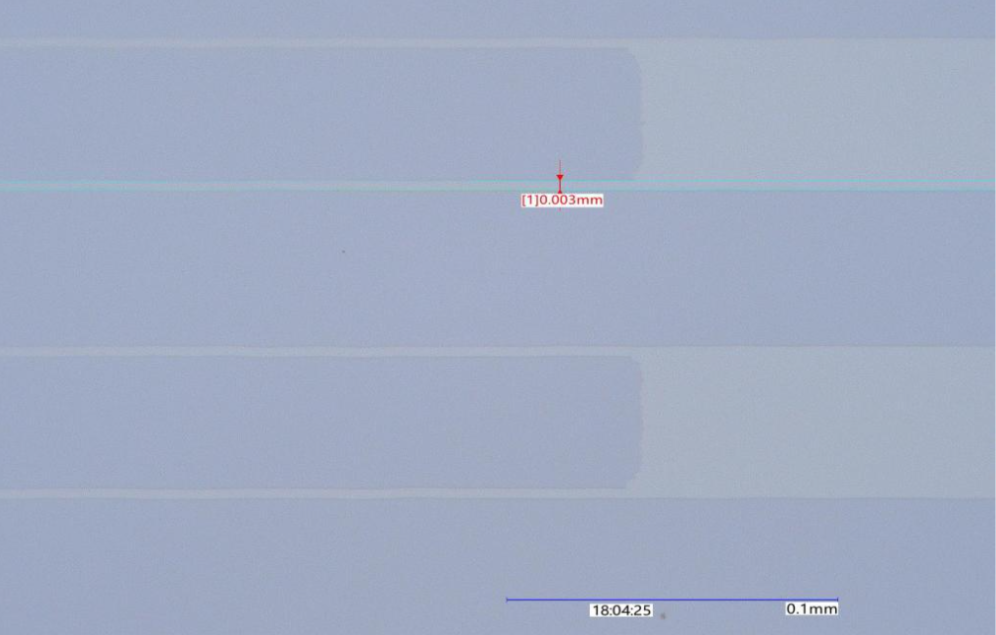

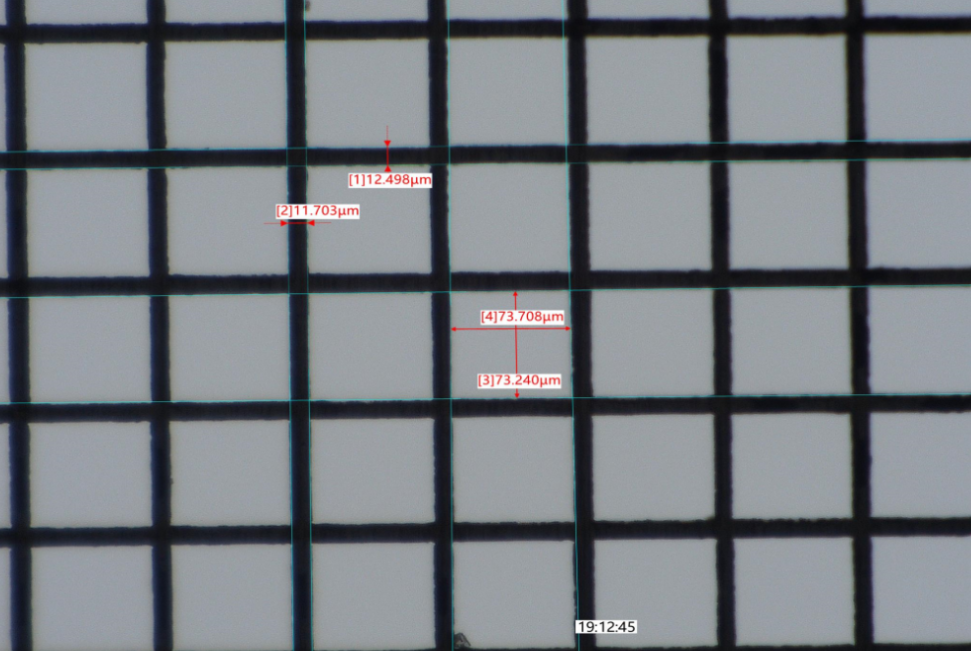

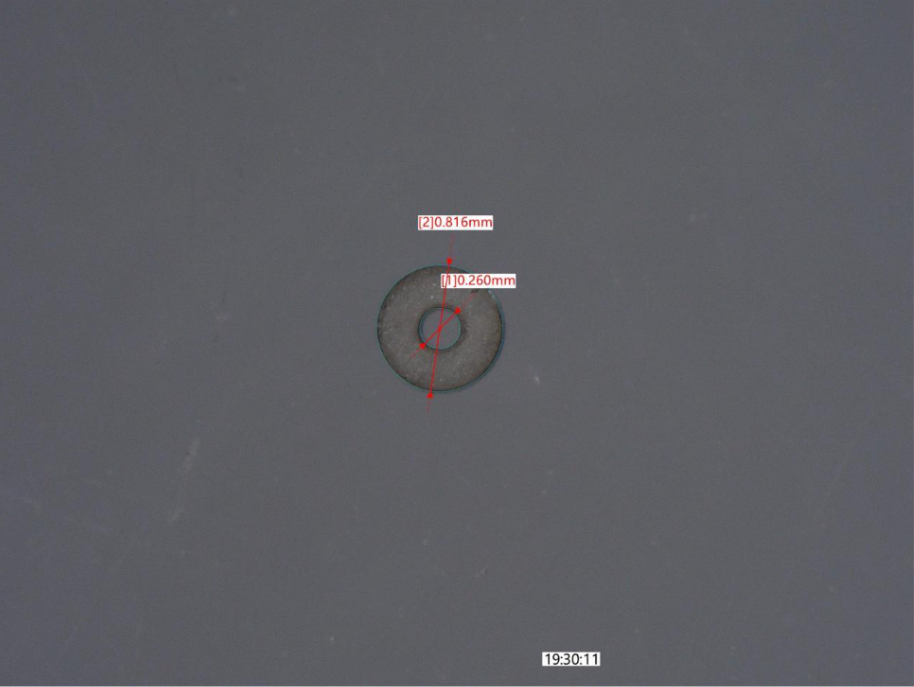

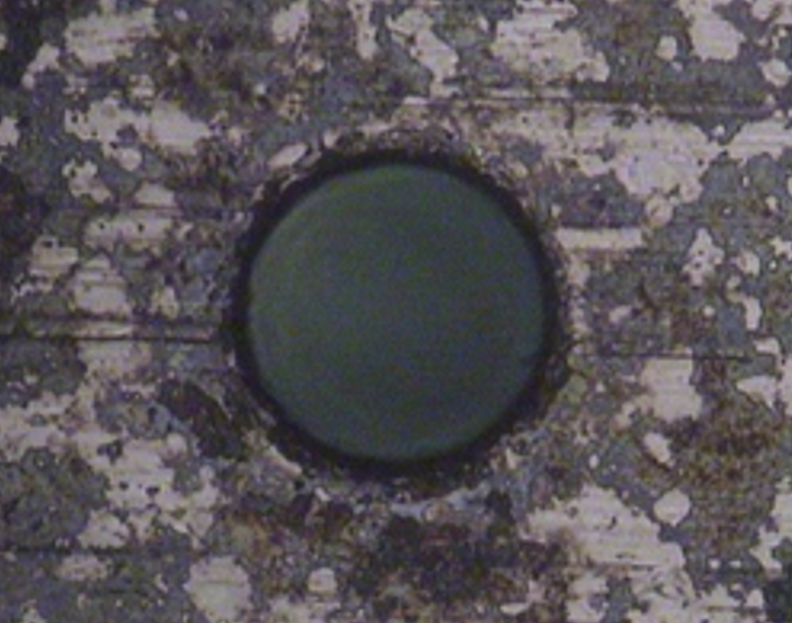

超精密な加工にもレーザーは使われます。レーザー加工の微細性、高速性を活かし高品質の工業製品の加工が可能です。写真は直径0.3mmの微細ピンホール加工例です。

肉眼では見ることが困難な超微細穴の加工もレーザーが得意としています。真円度などご要求のスペックに合わせて高精度に加工いたします。

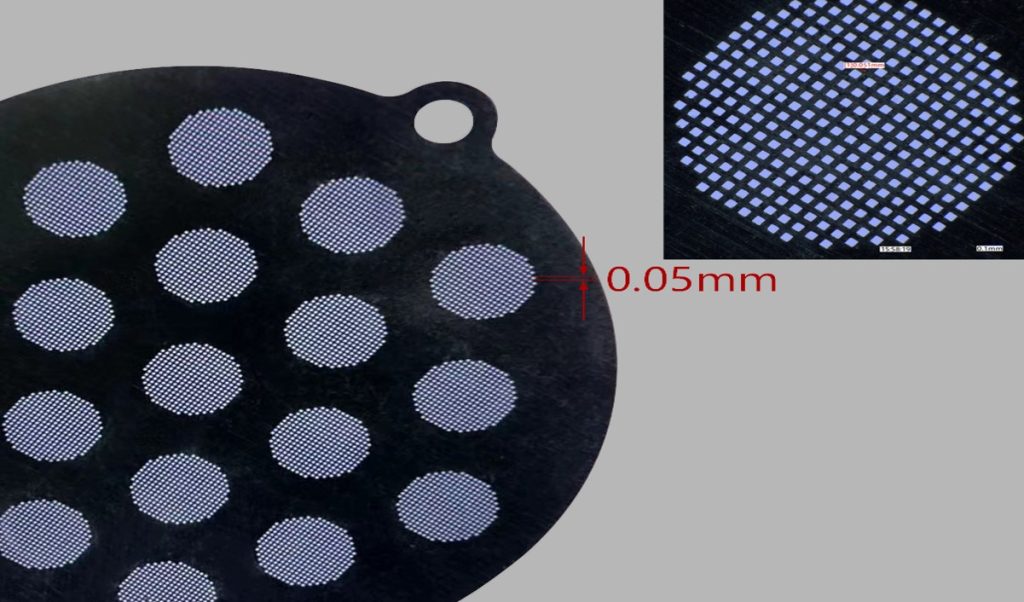

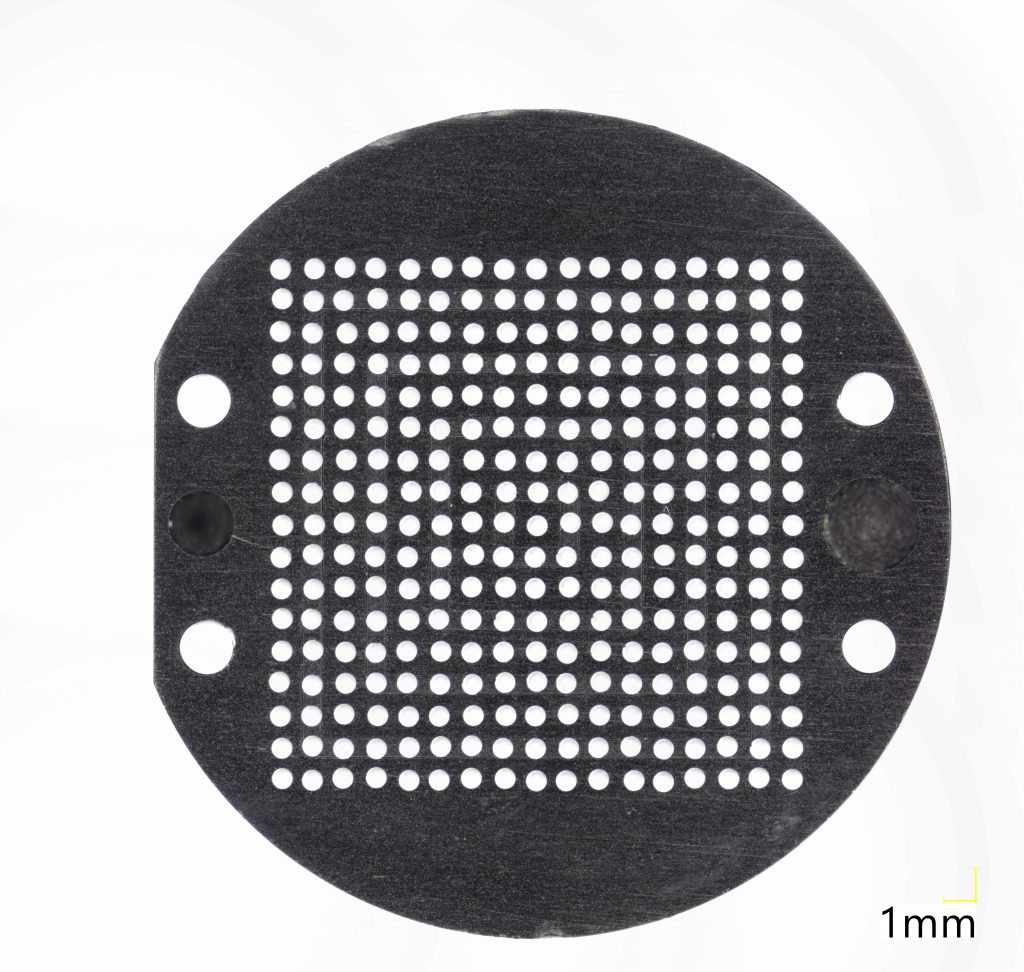

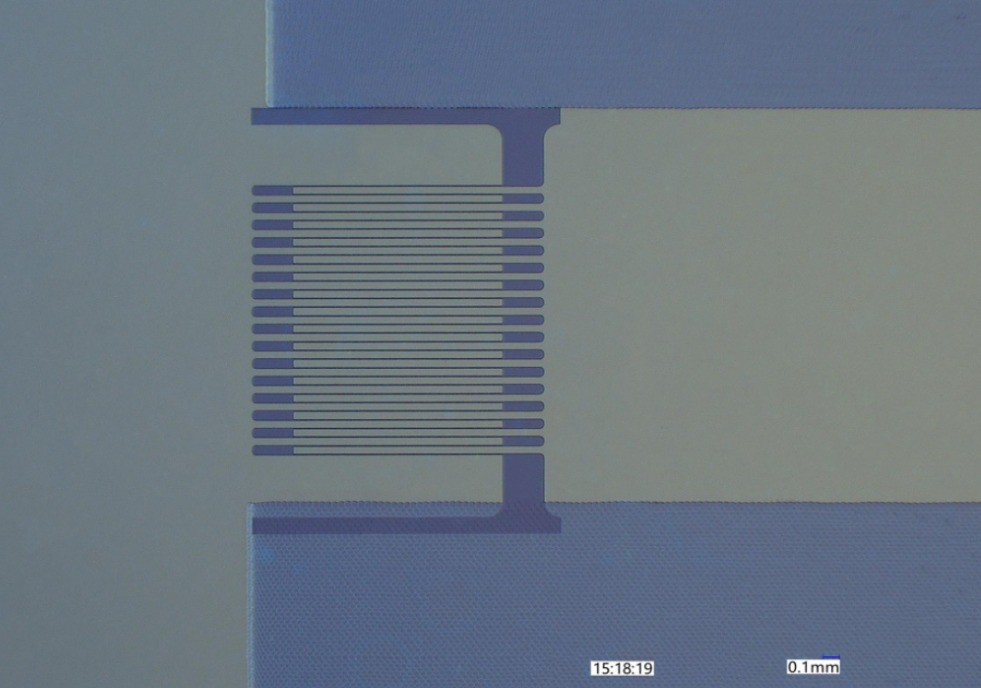

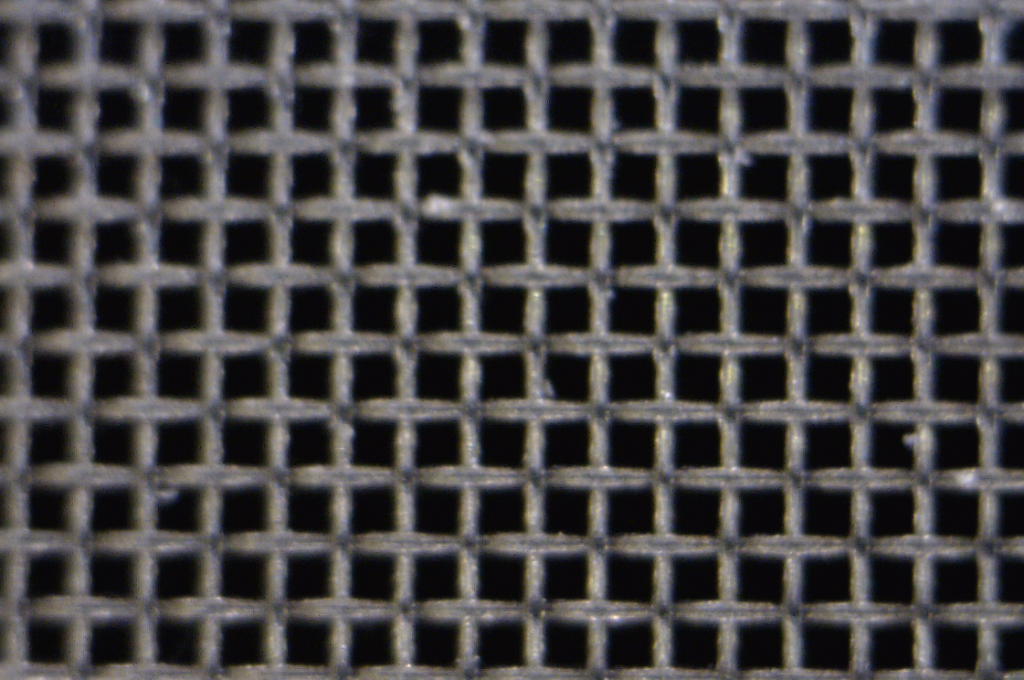

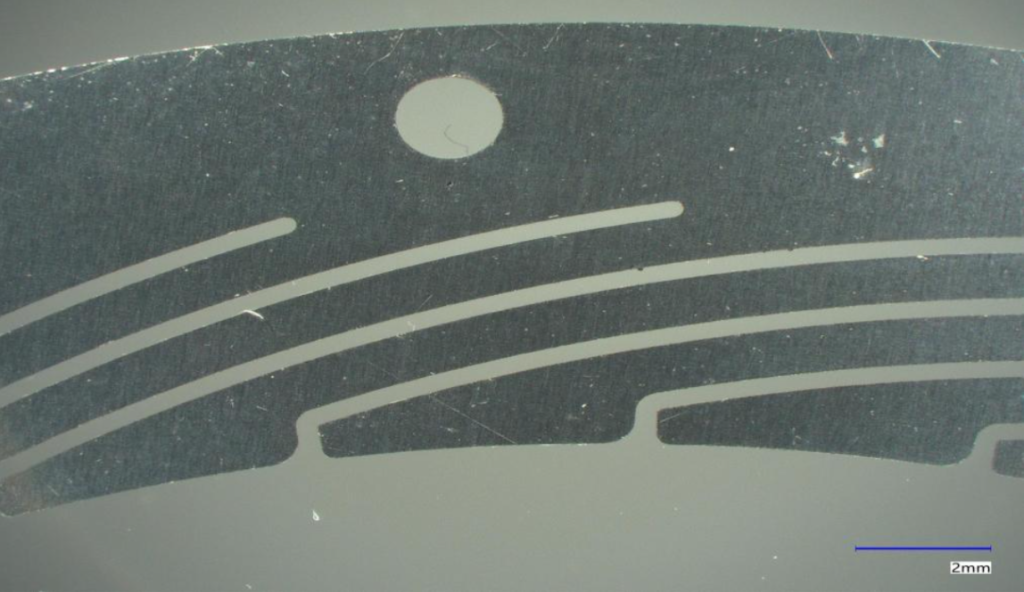

物質の分類にフィルターが使われます。そのフィルターを超精密に加工するためにレーザーが役立っています。非接触加工のため極薄い薄膜への加工も可能です。

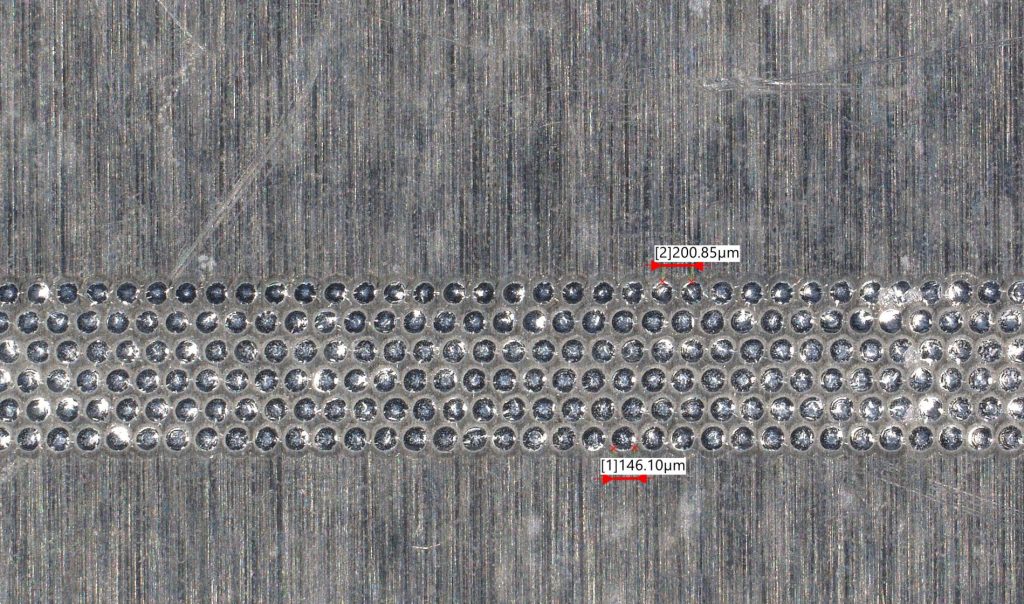

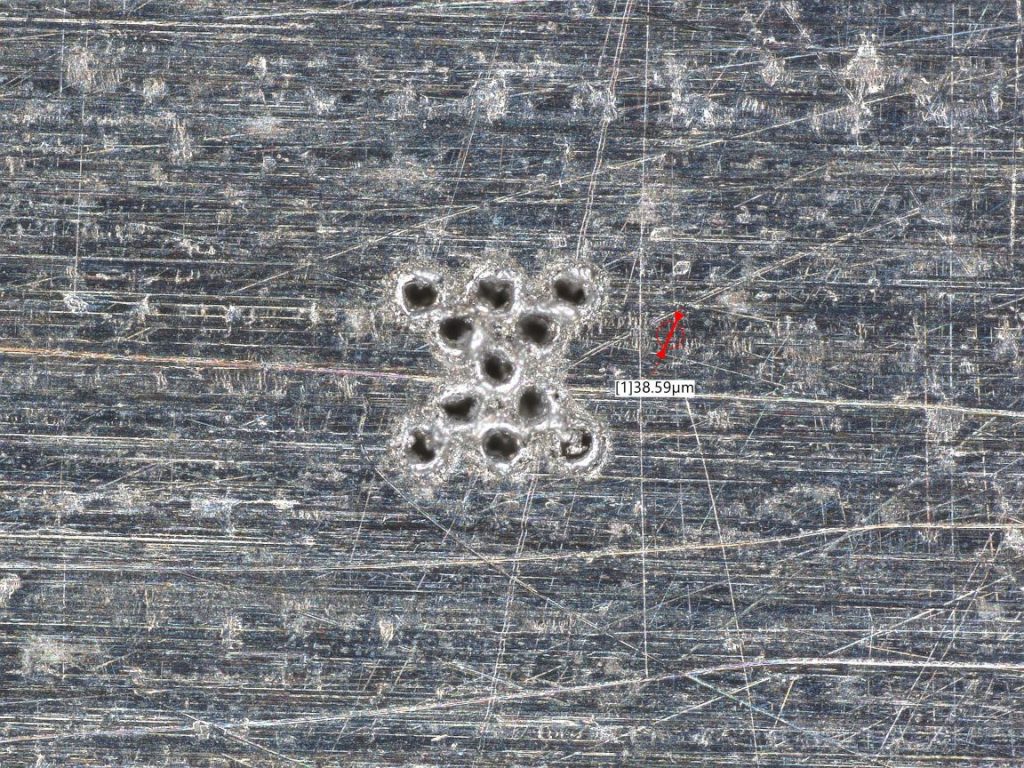

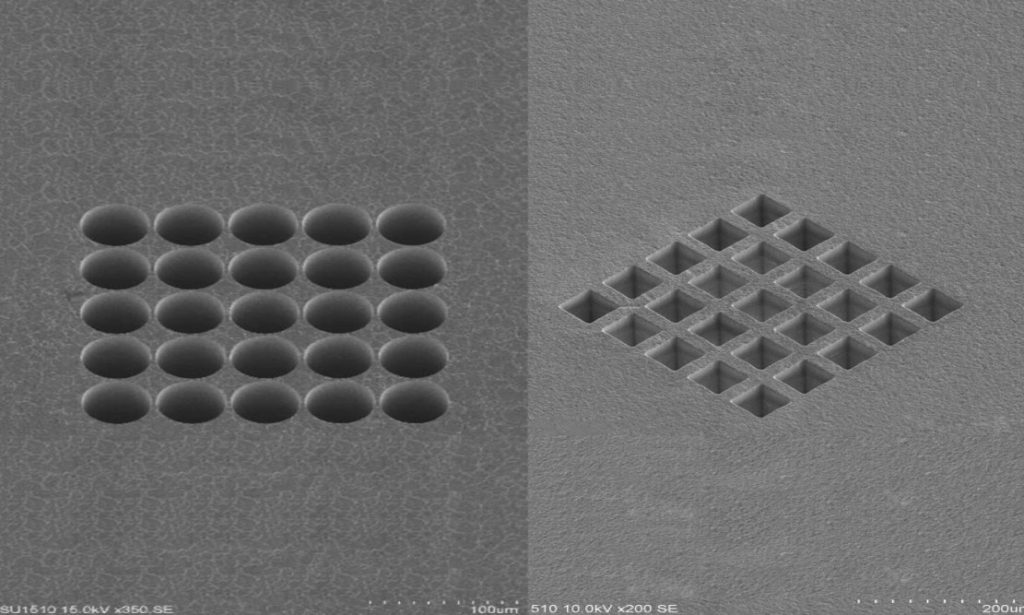

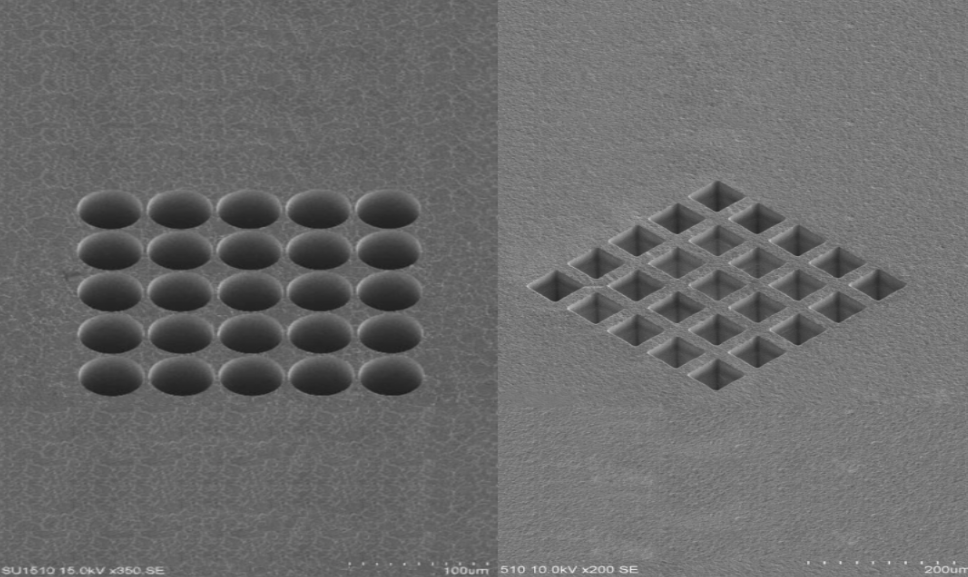

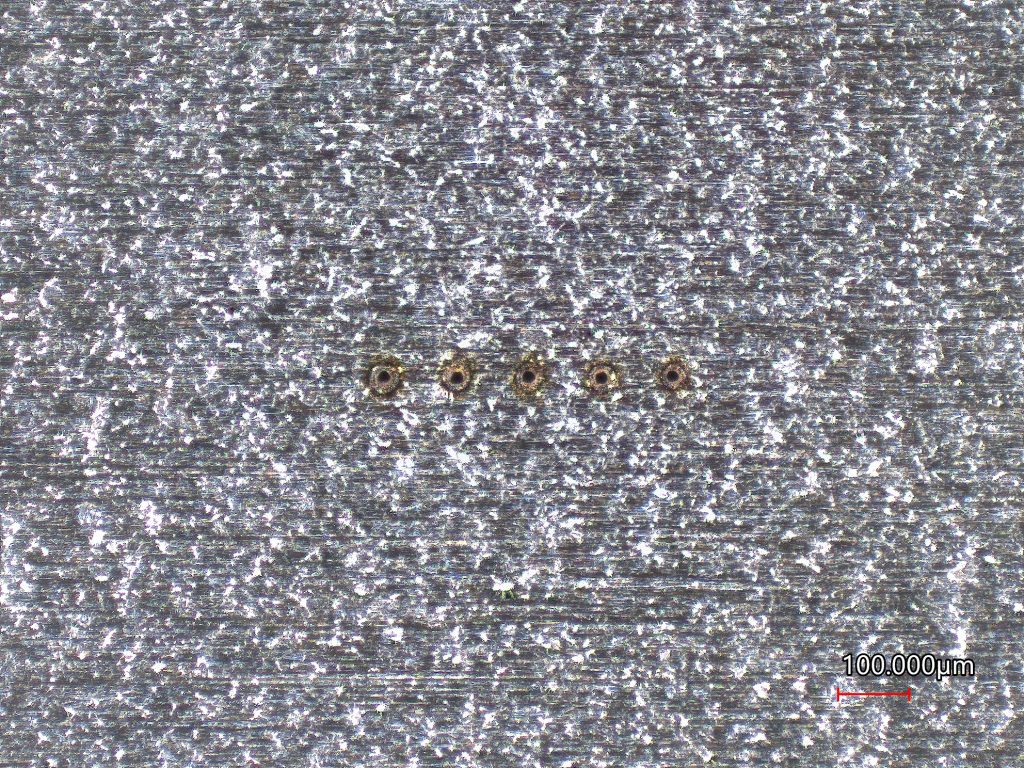

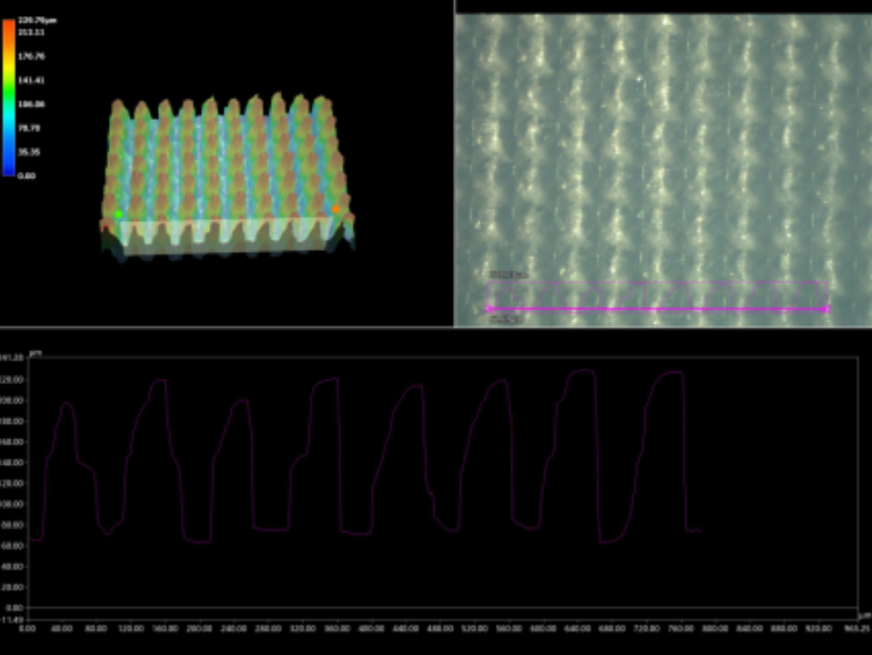

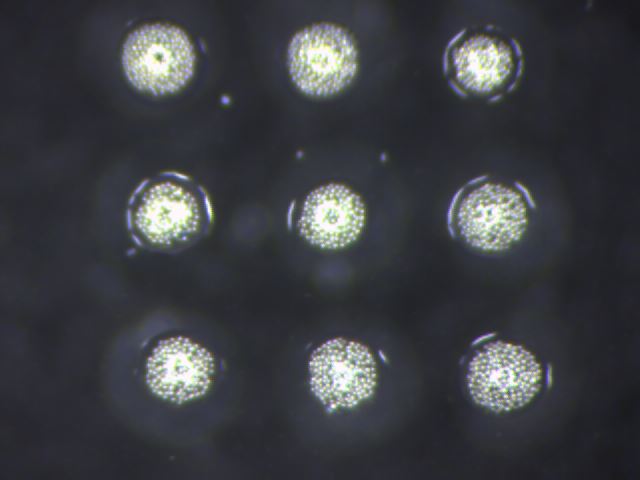

深穴を多数配置したアレイです。深さは、150µm以上であり、アスペクト比は1を超えています。孔間隔も30µm以下であり超高密度な深穴アレイを実現しています。

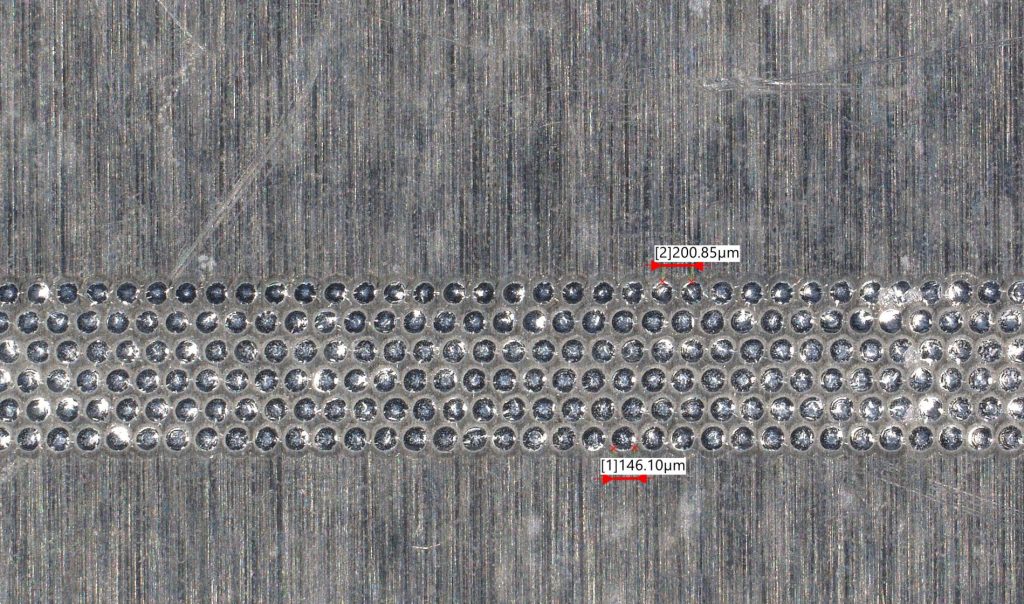

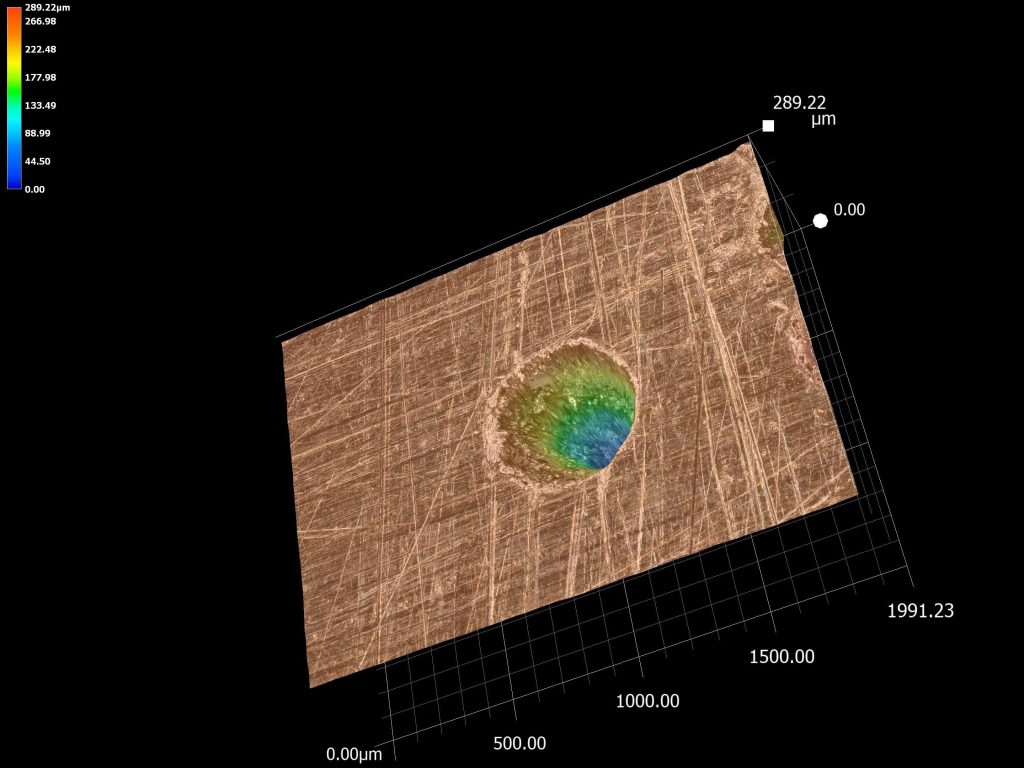

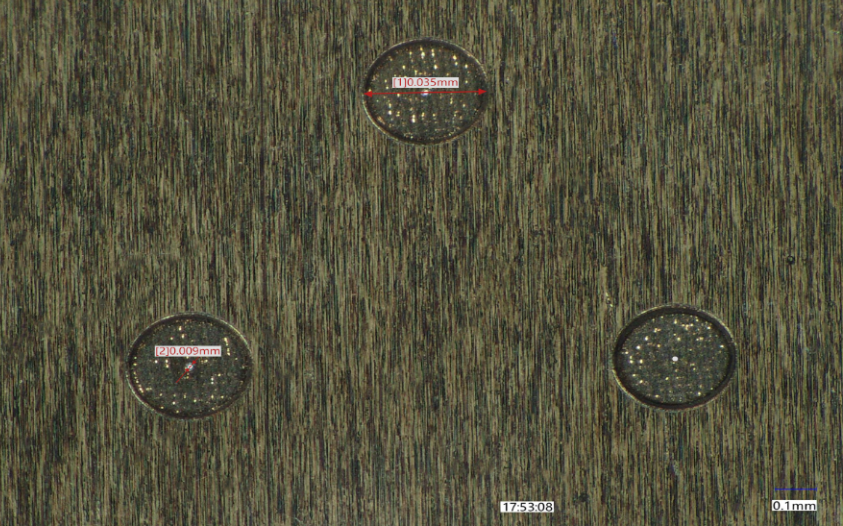

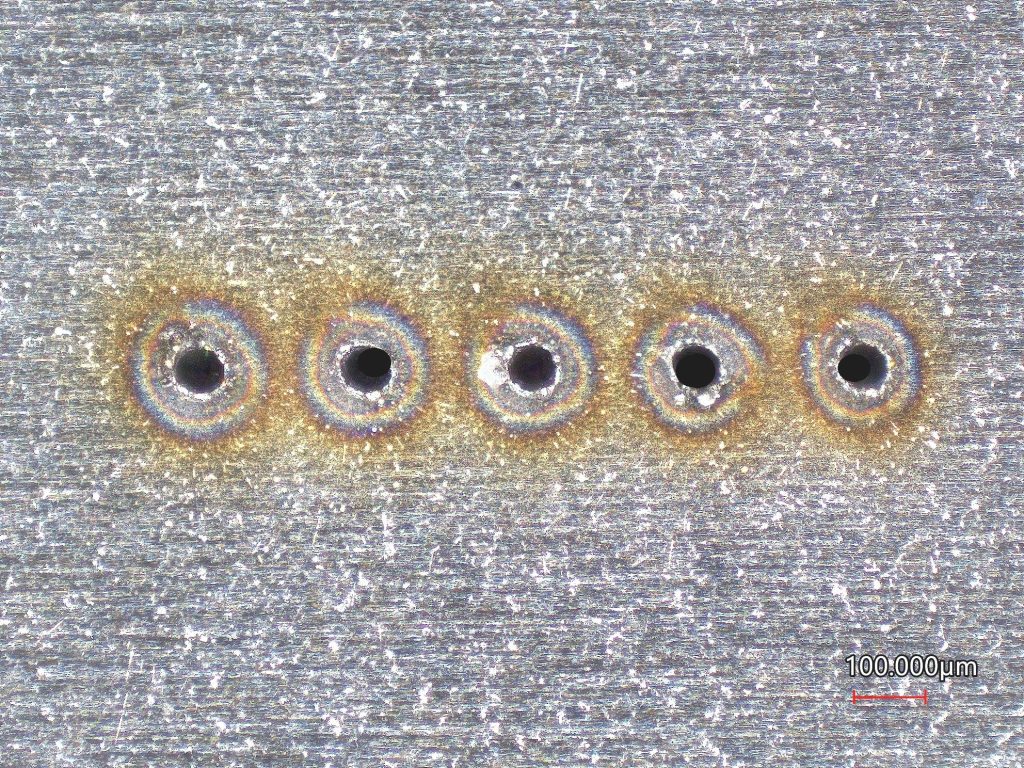

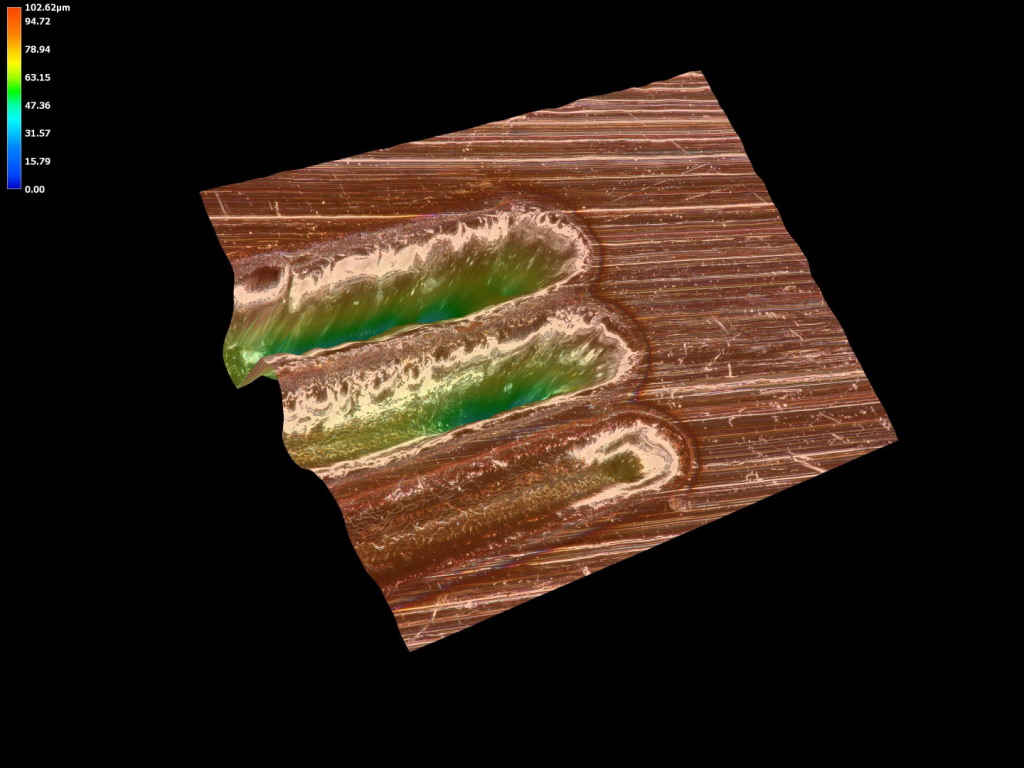

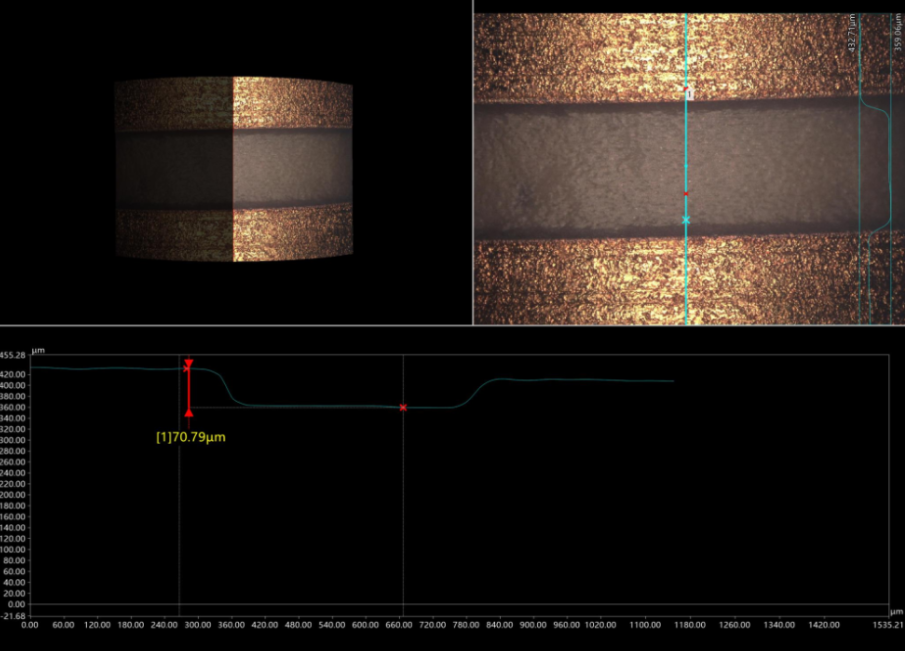

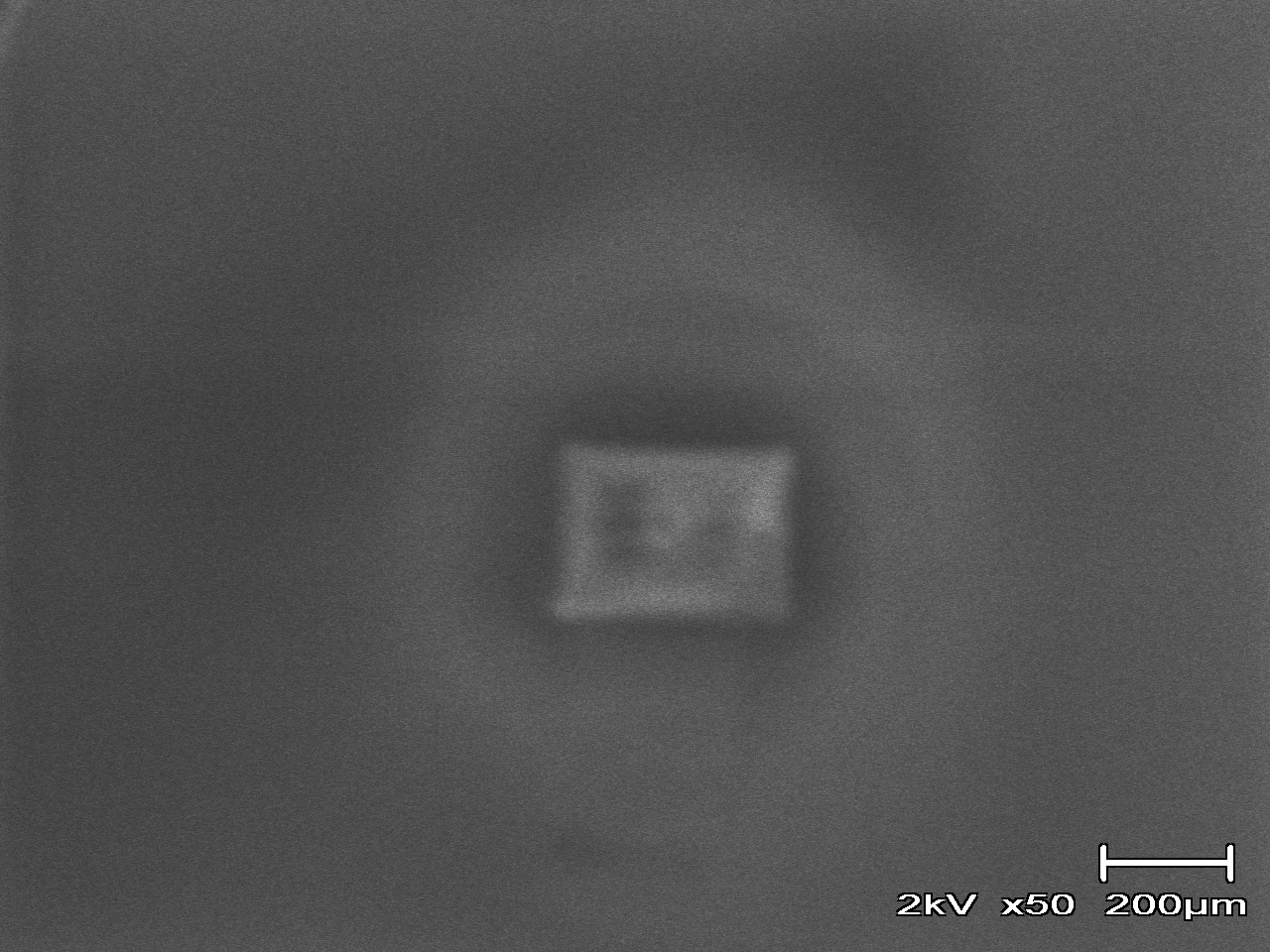

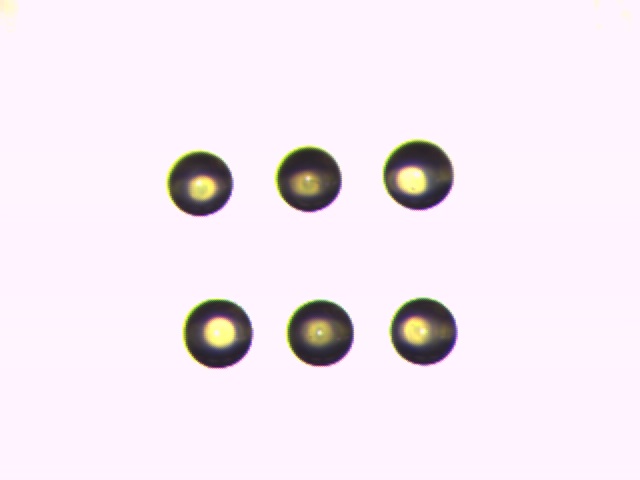

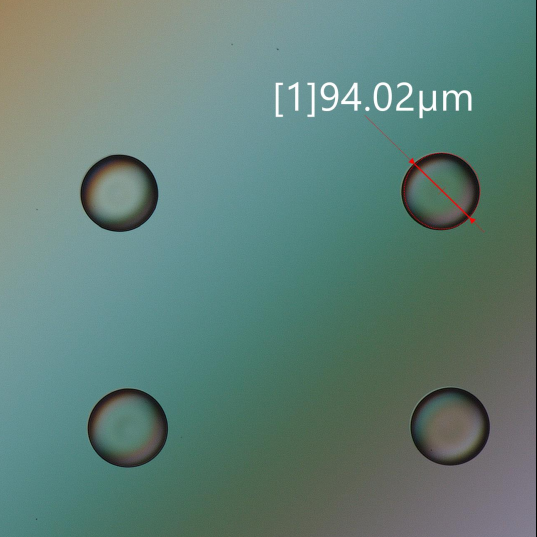

Al基材に、直径φ150µmのディンプルを形成。深さが0.1mm以上と深く加工できています。レーザーによる超高速加工です。

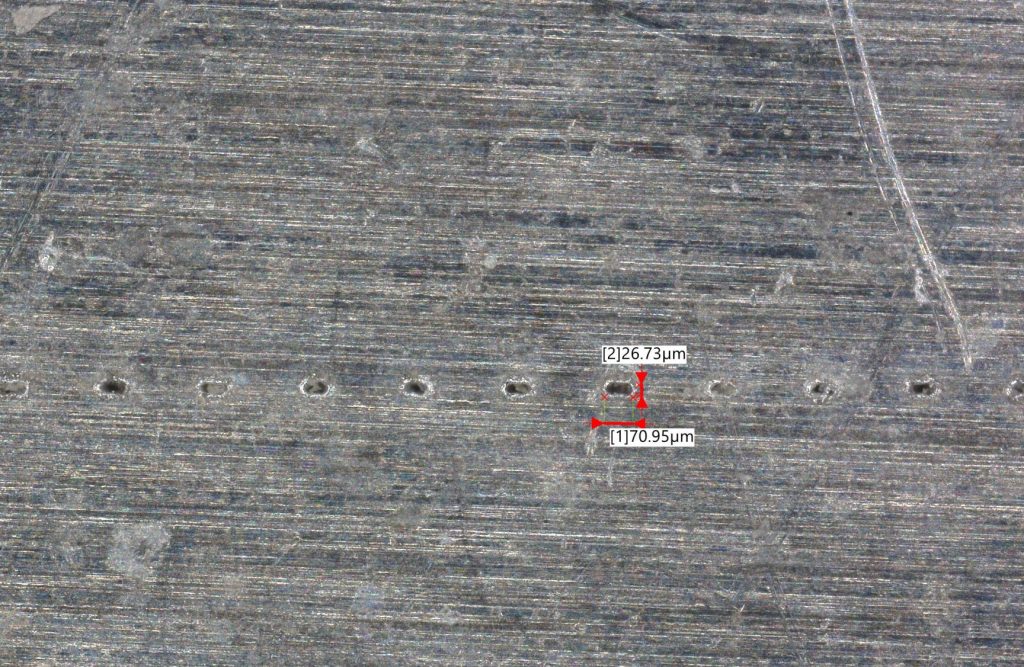

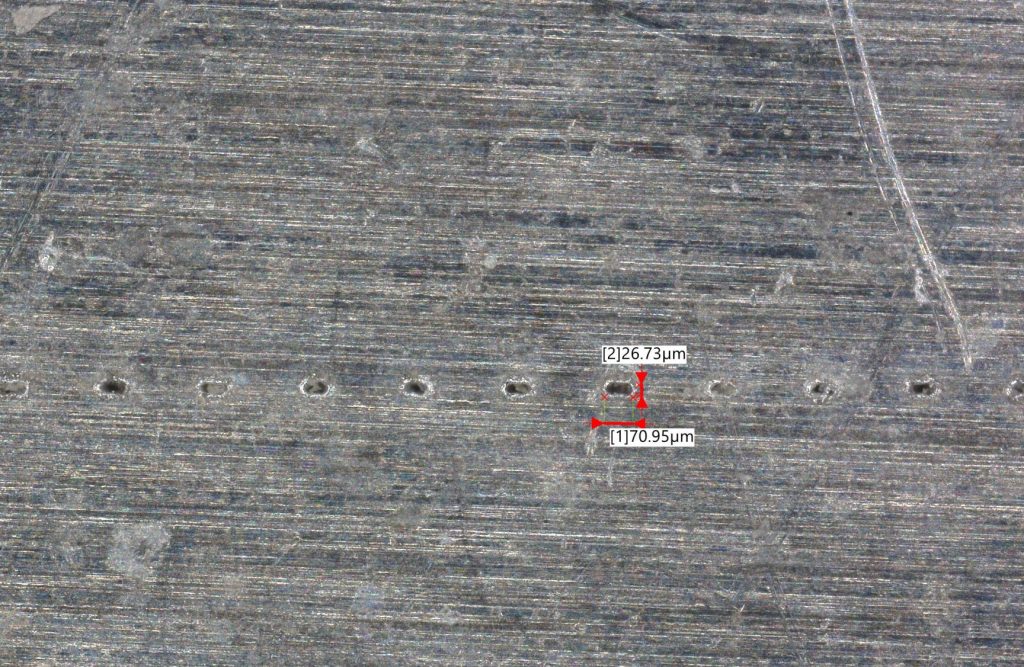

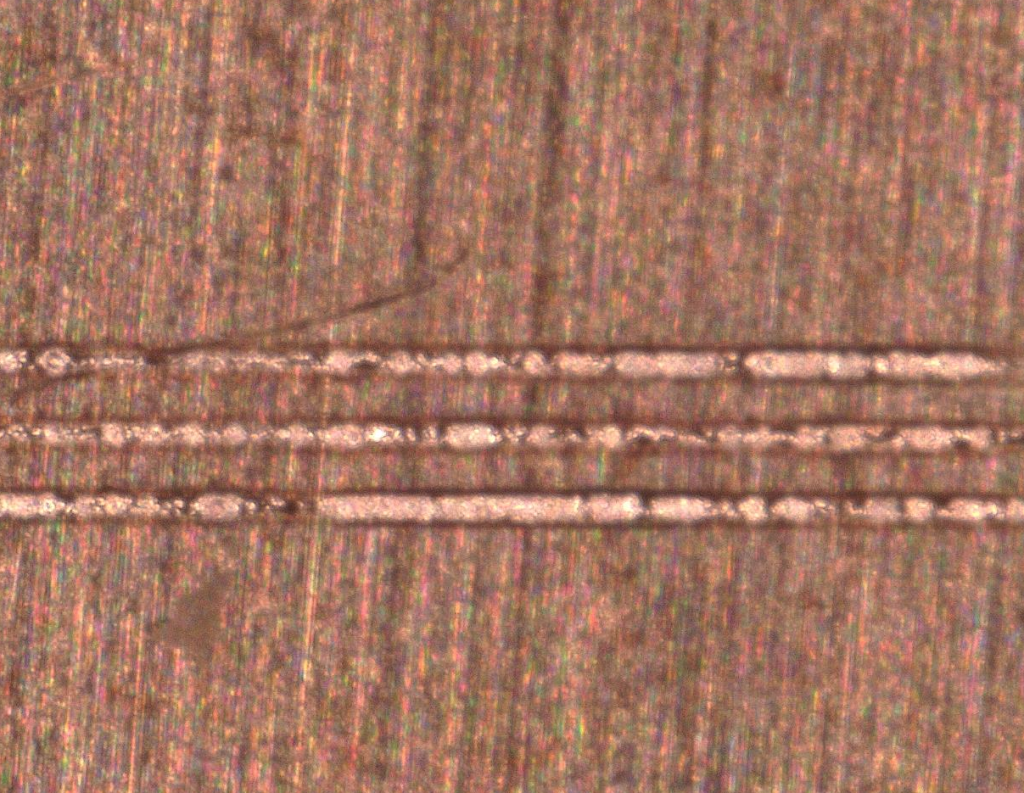

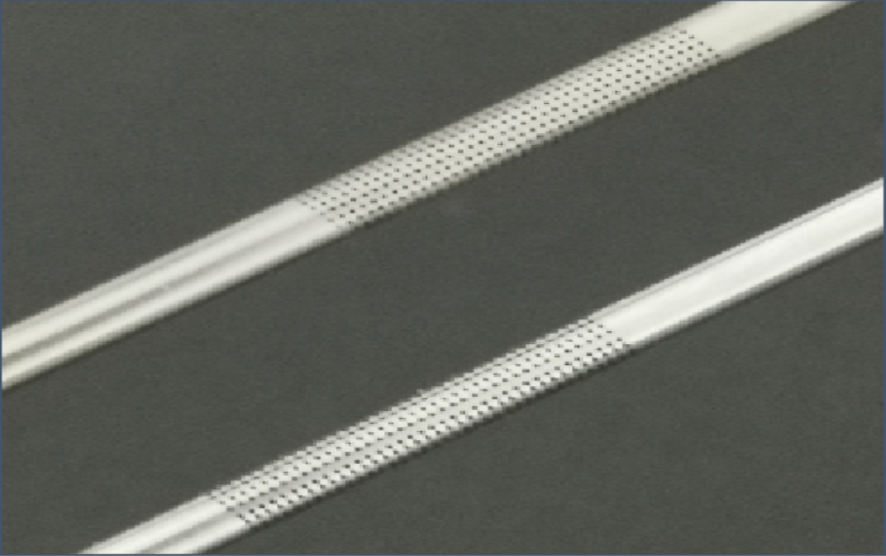

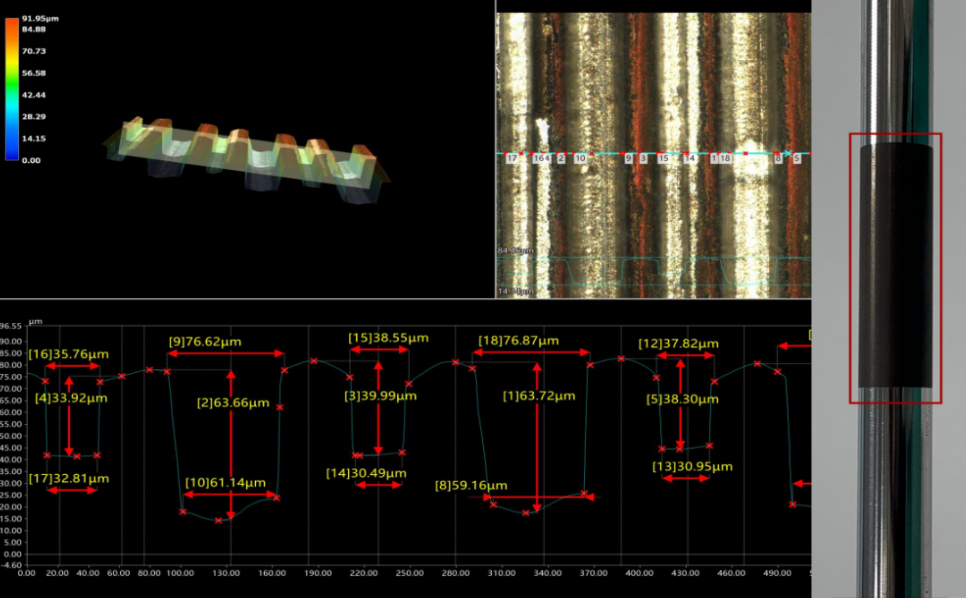

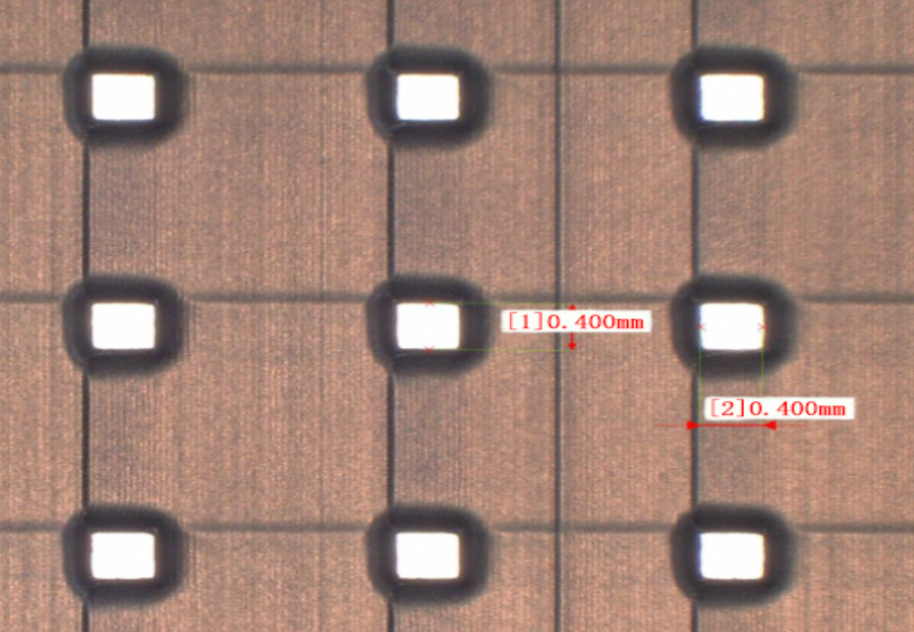

レーザーでは、オンデマンドで穴加工の位置や深さを高速に自由に変更できます。幅30µmの長丸穴をライン状に並べた加工も可能です。

深穴を多数配置したアレイです。深さは、150µm以上であり、アスペクト比は1を超えています。孔間隔も30µm以下であり超高密度な深穴アレイを実現しています。

Al基材に、直径φ150µmのディンプルを形成。深さが0.1mm以上と深く加工できています。レーザーによる超高速加工です。

レーザーでは、オンデマンドで穴加工の位置や深さを高速に自由に変更できます。幅30µmの長丸穴をライン状に並べた加工も可能です。

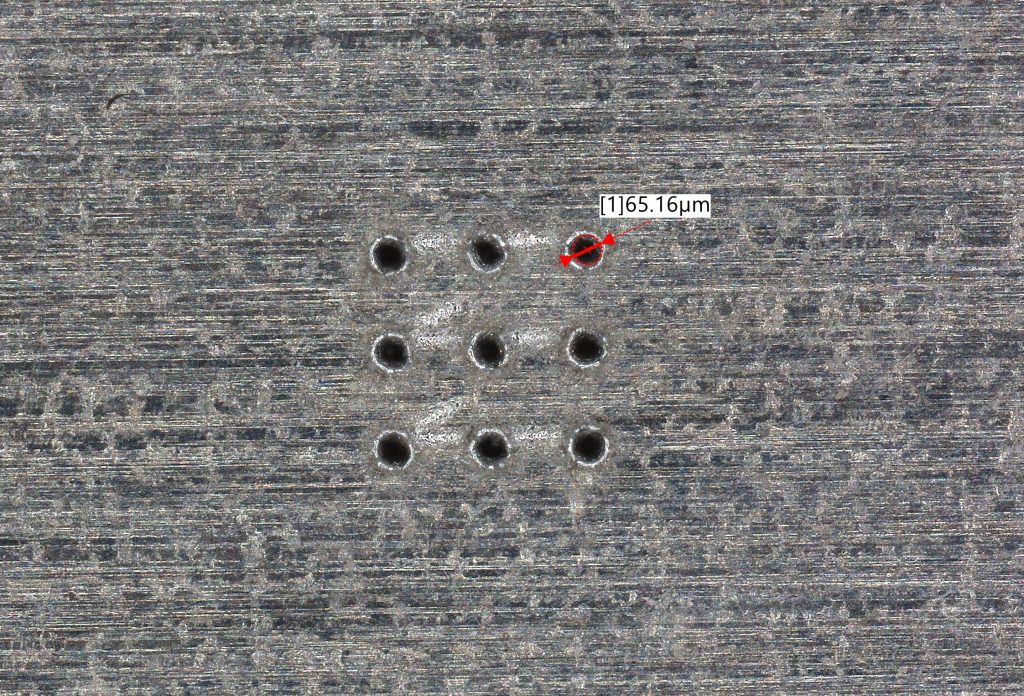

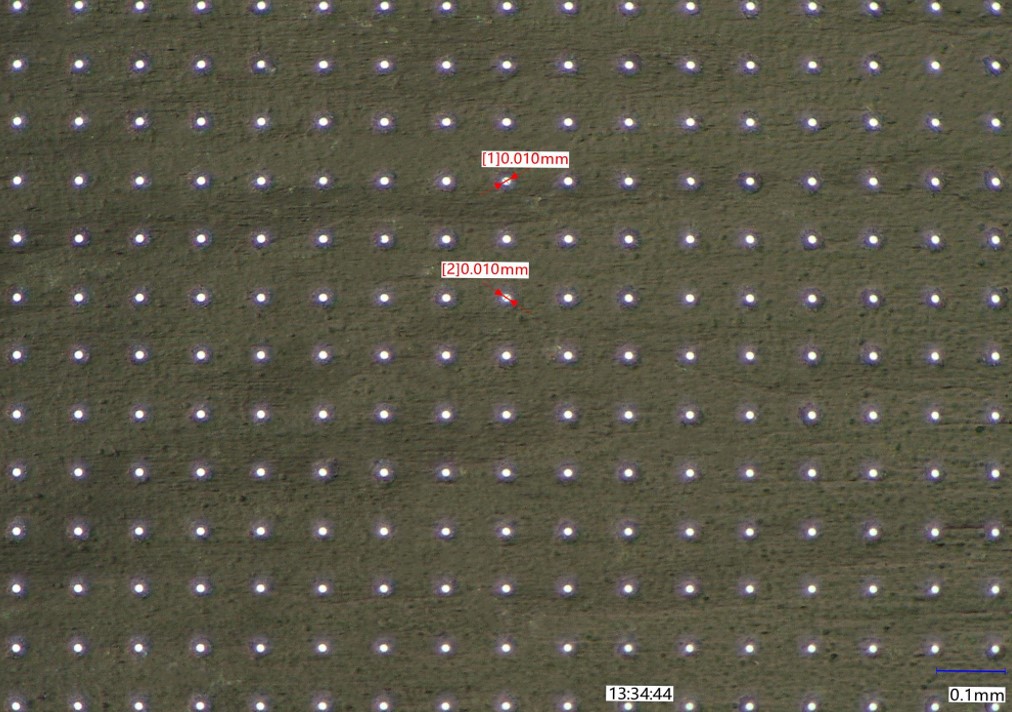

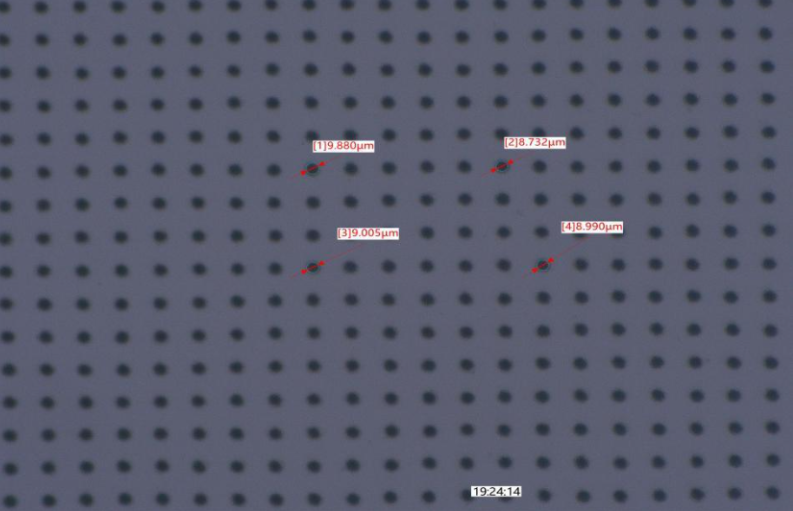

アルミA5052への深穴加工。精密な直径 φ 65µm 穴をアレイ状に加工しています。パルス幅の短いレーザーを用いると高品質な加工ができます。

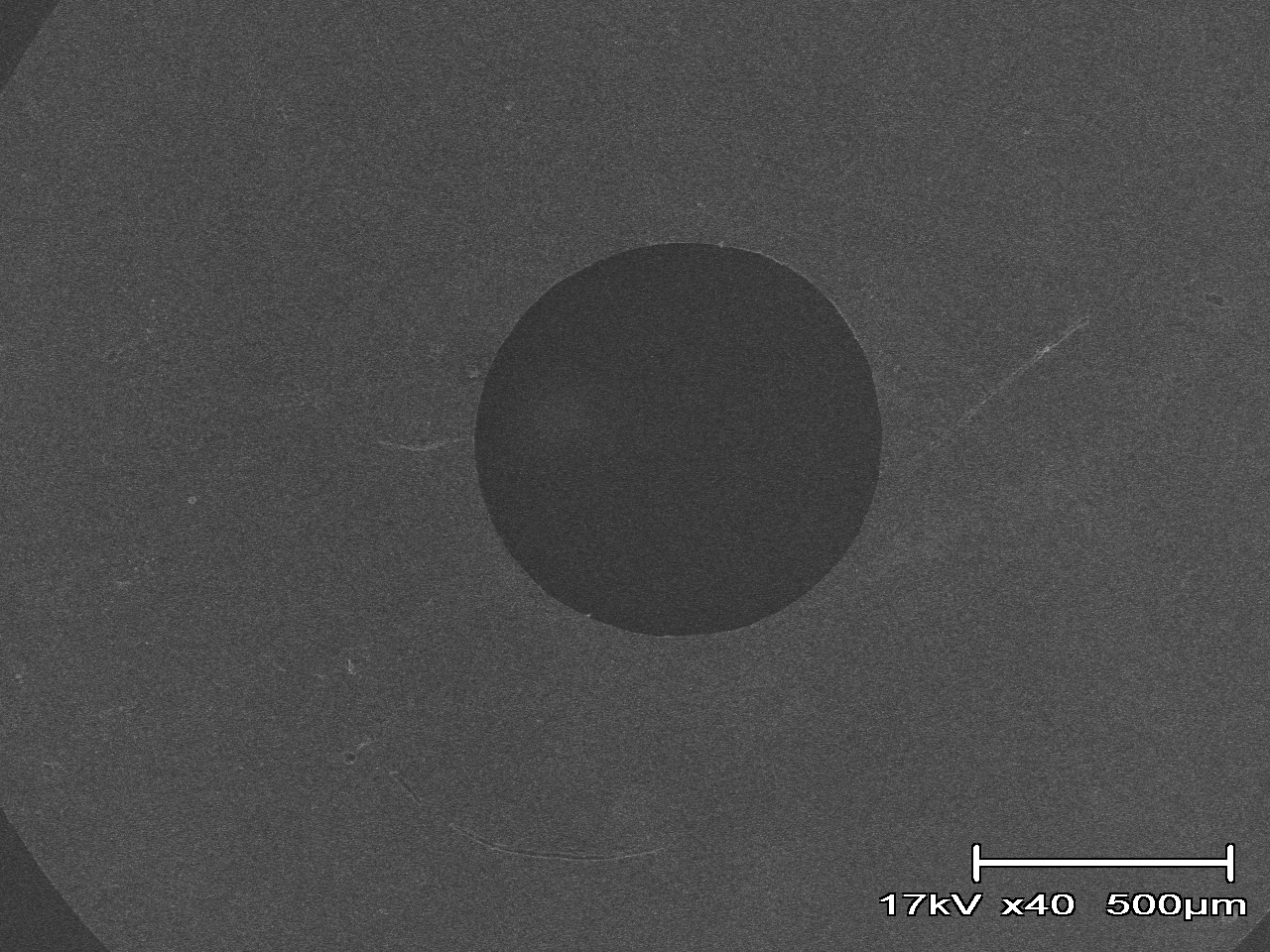

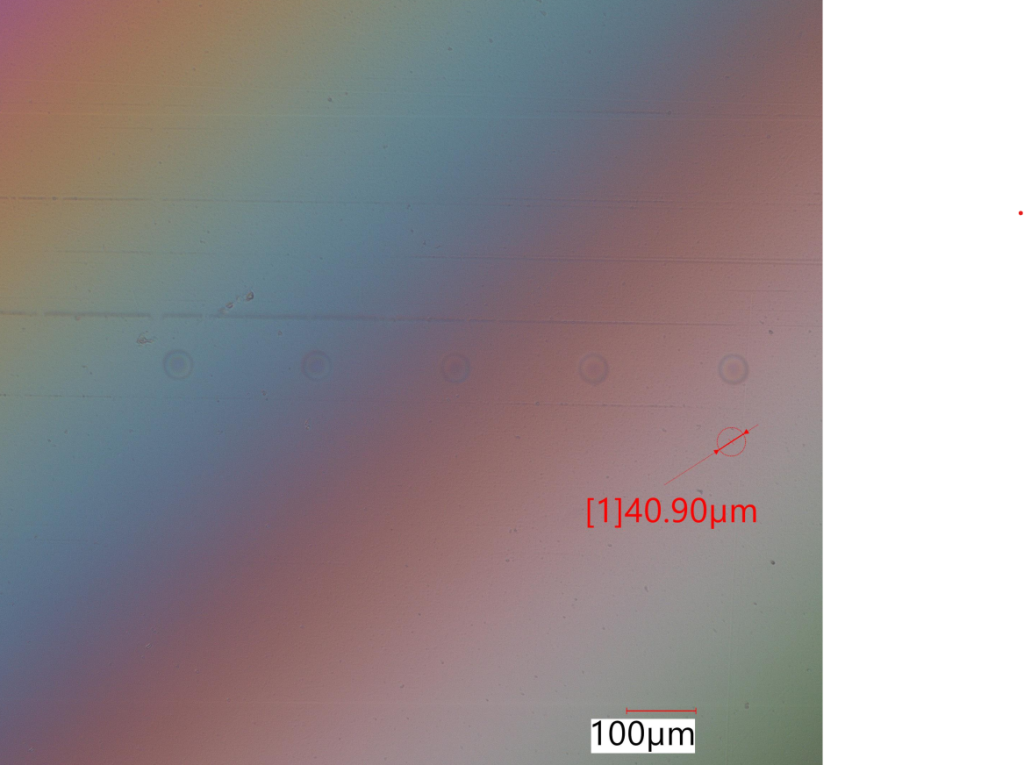

厚さ t = 100 µm のCu薄板への微細穴加工です。直径φ40µmで均一な穴となっています。高反射率のためレーザーでは難しい銅へも微細孔加工が可能です。

銅箔に深さ数µmの浅い止め孔加工。レーザーを適切に制御すると、材料表面の一層だけを正確に剥離することができます。

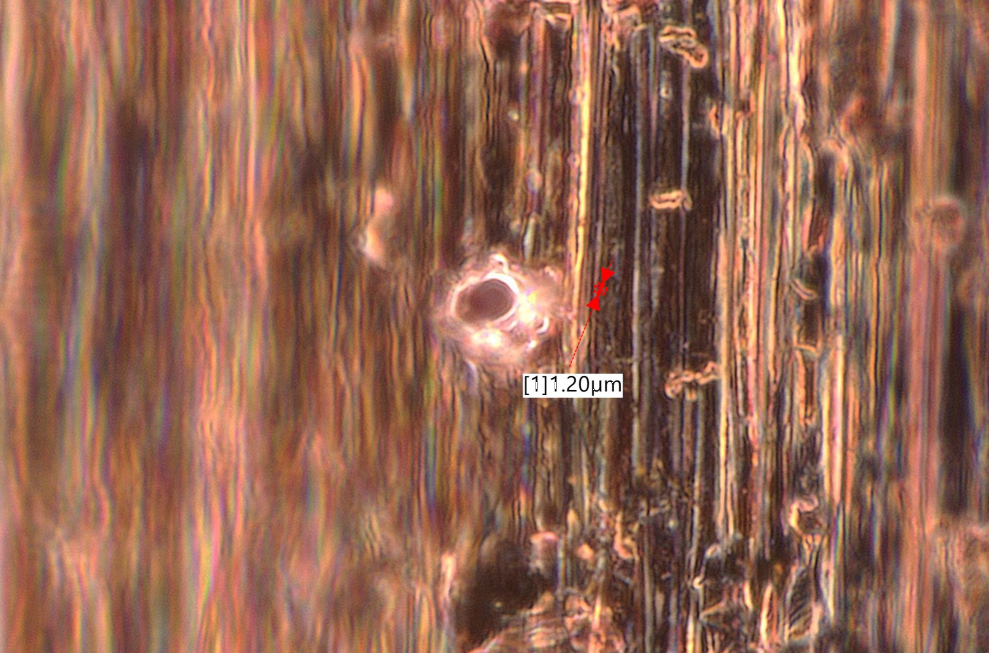

t 0.1 mm 銅箔へφ1µmの貫通穴を加工しました。極微細な穴でも短パルスレーザーを用いると加工ができます。

SUS304へ直径φ3µmの超微細穴を加工してあります。レーザーは、材料を問わず加工ができる点が大きなメリットです。

適切なレーザーを用いると、ガラスの表面および内部の改質を行うことができます。これにより、光学特性を一部だけ変更でき、特殊なデバイスの構成ができます。

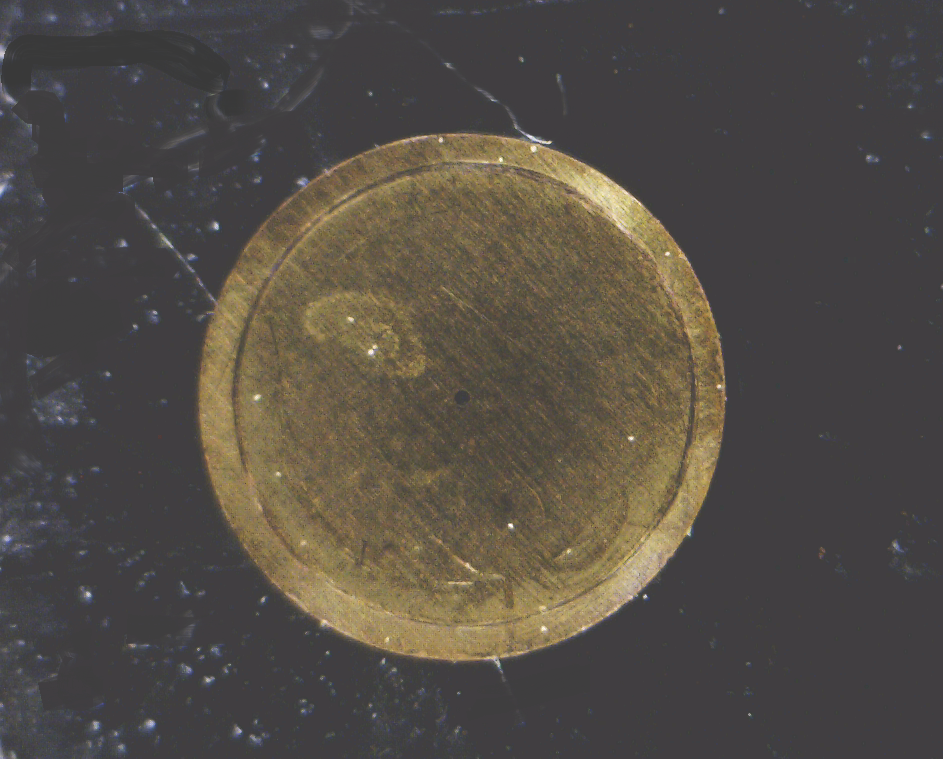

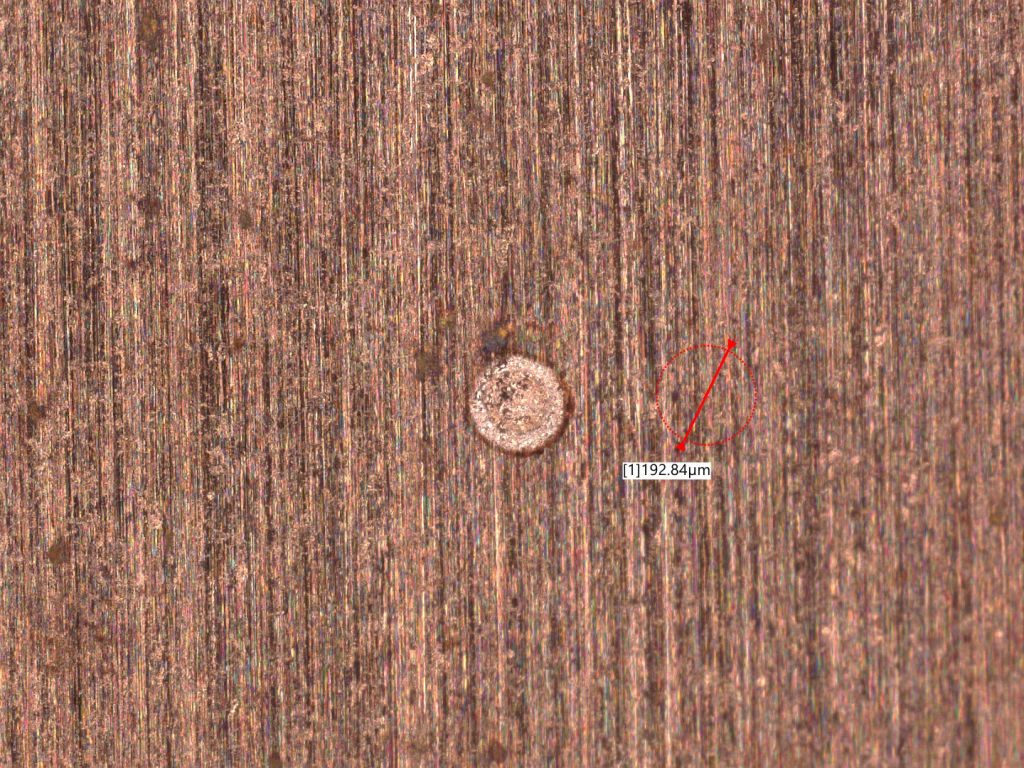

真鍮への直径φ200µmの止め孔加工です。ピークパワーの高いパルスレーザーによって高効率の加工が可能です。

厚さ0.2mmのSPCC基板へ直径φ100µmの貫通穴加工です。穴の間隔は20µm以下と、非常に狭ピッチとなっています。

直径φ28µmの超微細穴加工です。材料はSPCC t=0.2mmです。小さな穴でも精度よく加工が可能です。

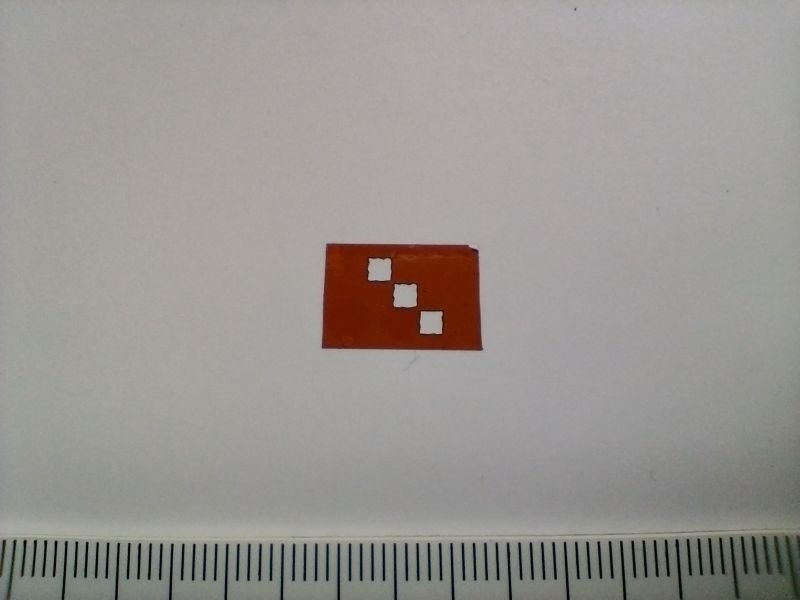

厚さ70µmのポリイミドフィルムに正方形の穴加工を施しました。熱影響のない非常にきれいな切断ができています。

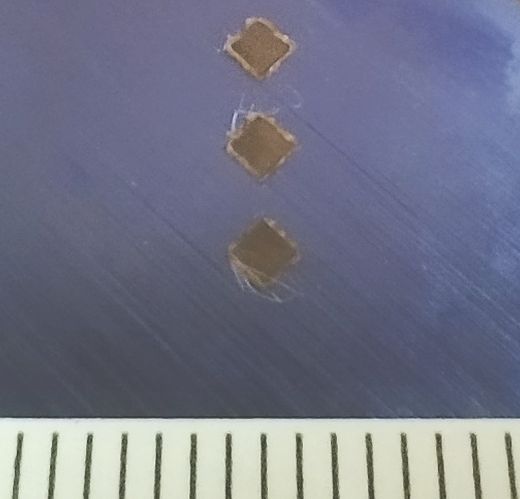

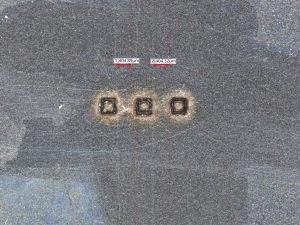

厚さ100µmの銅箔を正確に切断加工しました。約300µm角の正方形の穴あけができています。一般的なレーザーでは難しい銅の加工も短パルスレーザーを用いると可能です。

ステンレスへ正方形の貫通穴加工。材料を問わず正確な加工ができることが、短パルスレーザーの強みです。

PP樹脂表面に、φ3µmの打痕を形成しました。打痕は、材料の表面だけではなく、内部、下層など自由に形成できます。

アクリル表面へφ25µmの地上に浅い凹みを形成しています。深さを精密に制御できることがパルスレーザーの特長です。

厚さのあるガラエポ基板へ直径φ75µmの貫通穴加工を行いました。レーザーのパラメータを最適に制御すると、非常に高いアスペクト比の加工が実現できます。

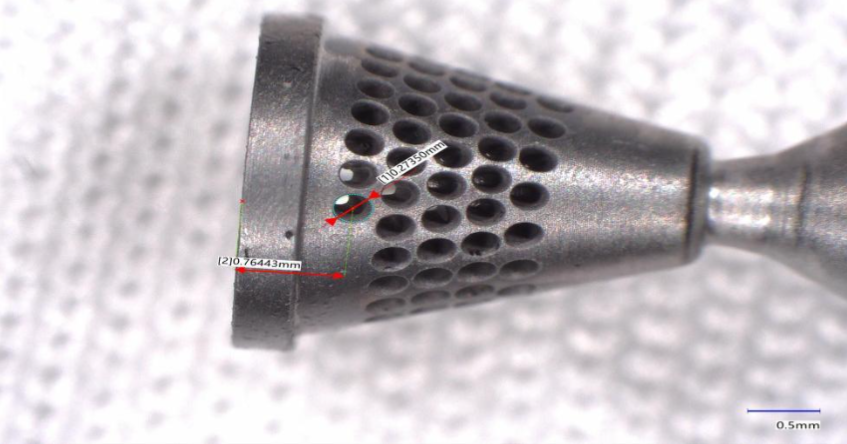

ステンレスSUS304へ円錐状の止め孔加工を行いました。深さや形状は自由に変更できます。1穴の加工時間は非常に短く、多穴加工も容易に可能です。

銅C1020へ浅い溝加工を行いました。表層の酸化層だけを除去できています。短パルスレーザーによる精密な深さ制御の実施例です。

精密な微細スリット加工をC1020へ加工しました。スリット幅は30µmと非常に狭くできています。深さの制御も自在に可能です。

プリント基板のレジスト層のみをキレイに剥離しています。下の銅箔への影響はありません。このような選択的な除去加工も得意としています。

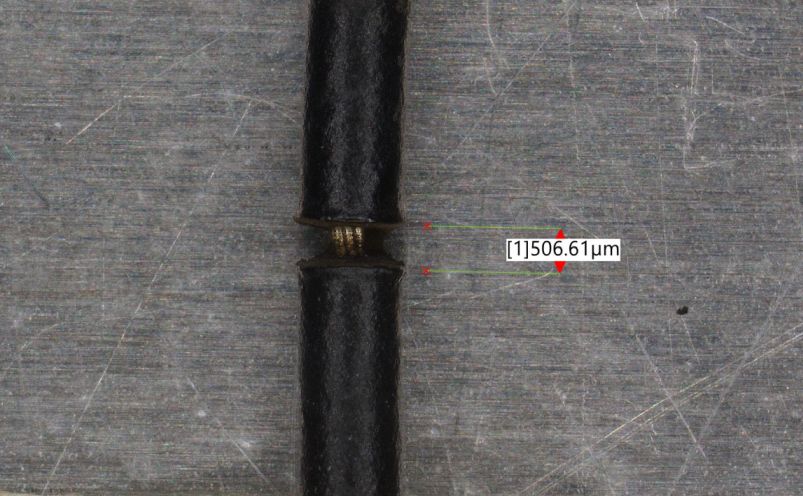

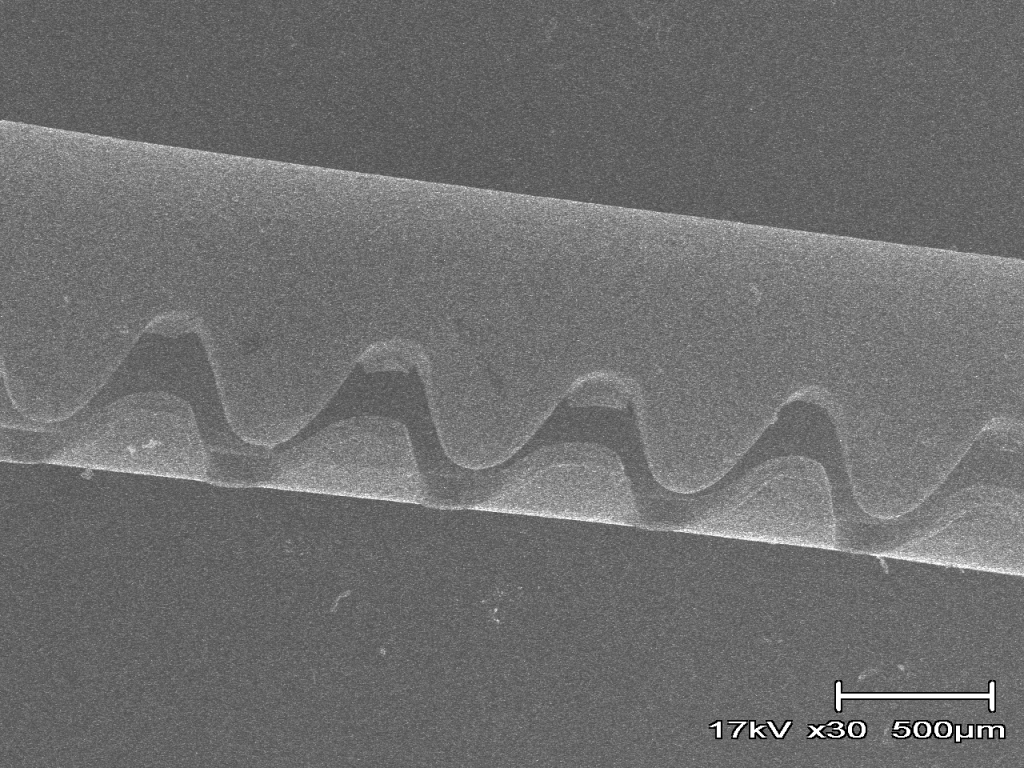

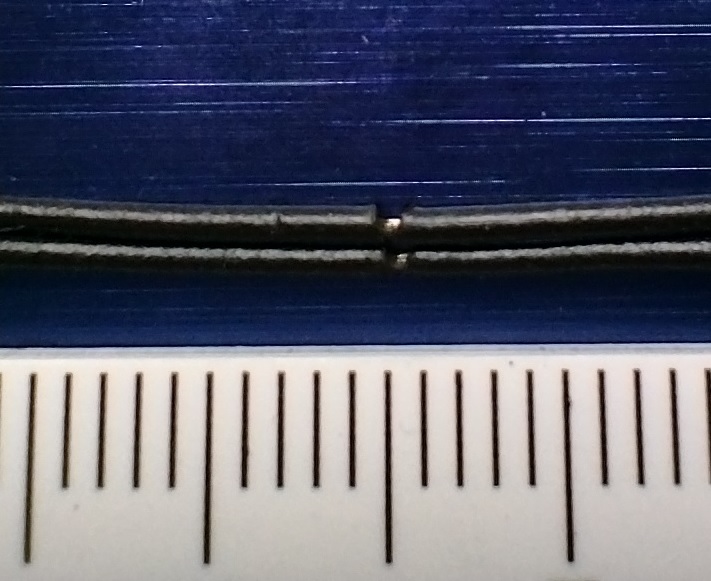

AWG28のワイヤの被膜をレーザーで切断。ワイヤストリッパーを使わずに高速に被膜を切断できます。

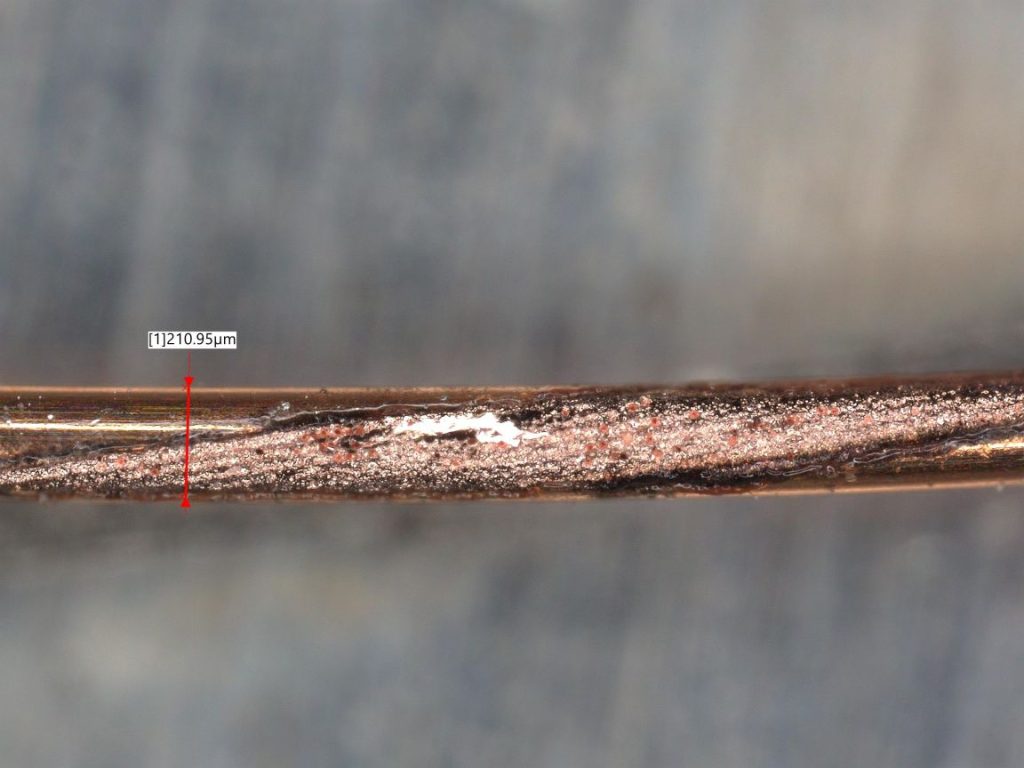

エナメルの一部のみをレーザーにて剥離しています。下の導線を傷つけずに加工できます。

微小なマーキングが可能です。深さも深く高いコントラストが得られます。

銅の表面を一様にレーザーで彫り込みました。面精度が良い加工ができています。任意の深さや形状に対応しており、わずかな段差を高精度に加工できます。

短パルスレーザーにて銅の表面を一様に削りました。端部のバリも少なく、底面は非常に高い平坦度となっています。

アルミA5052へテーパーを付けた止め孔加工を行いました。レーザーでは、テーパー角や深さを自由に制御できます。材料の制約もない柔軟な加工方法です。

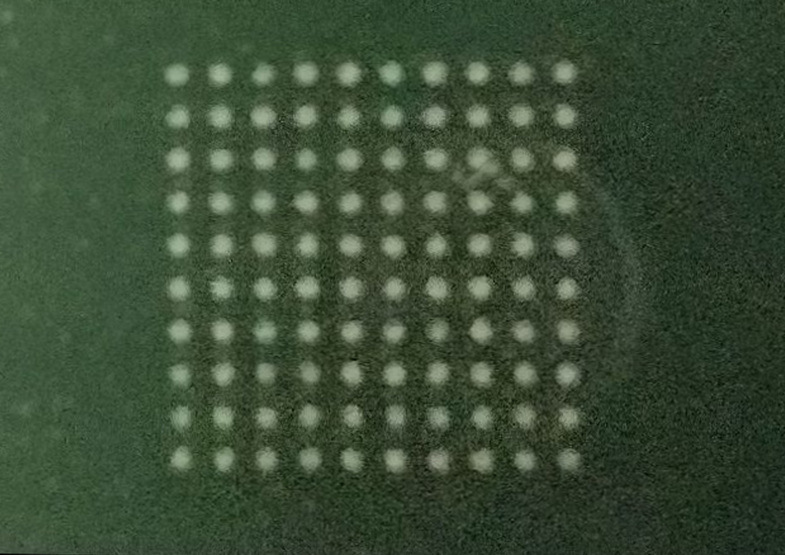

直径φ40µmの止め孔のアレイです。孔間隔も非常に狭く、高密度な穴アレイを形成できます。短パルスレーザーを用いたため、熱影響もほとんどなく高品質な加工を実現できています。

直径10µmの超微細穴加工です。20µm厚のニッケル薄膜に加工してあります。真円度も非常に高いです。

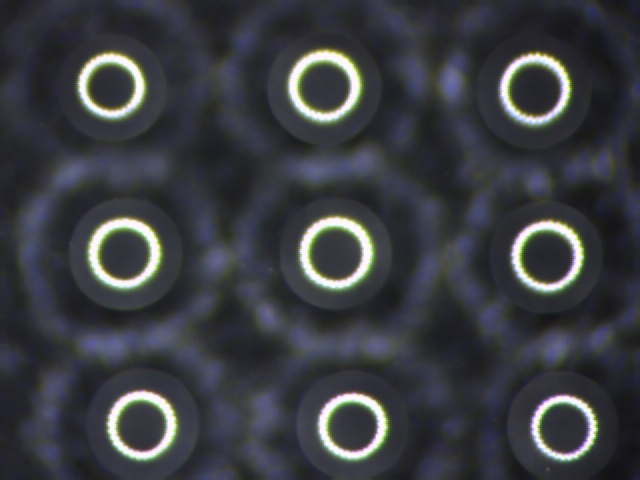

加工が非常に難しいSiN(窒化シリコン)への深穴加工。しかも、テーパーをなくしたテーパーレスです。また、穴のピッチも非常に狭く隔壁が非常に薄いですが、高品質な加工ができています。

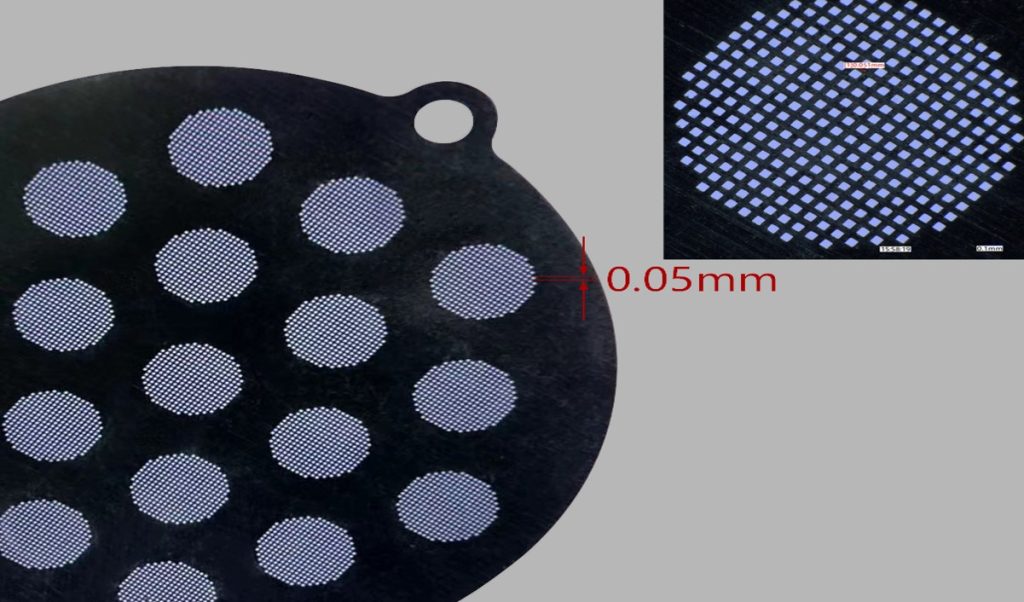

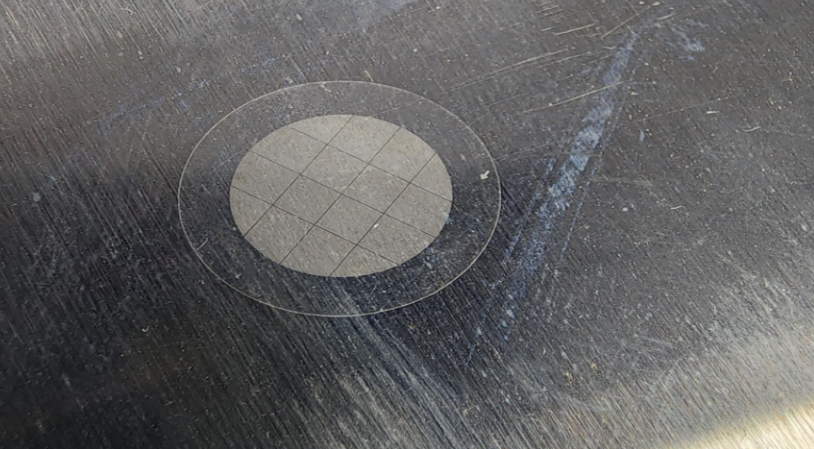

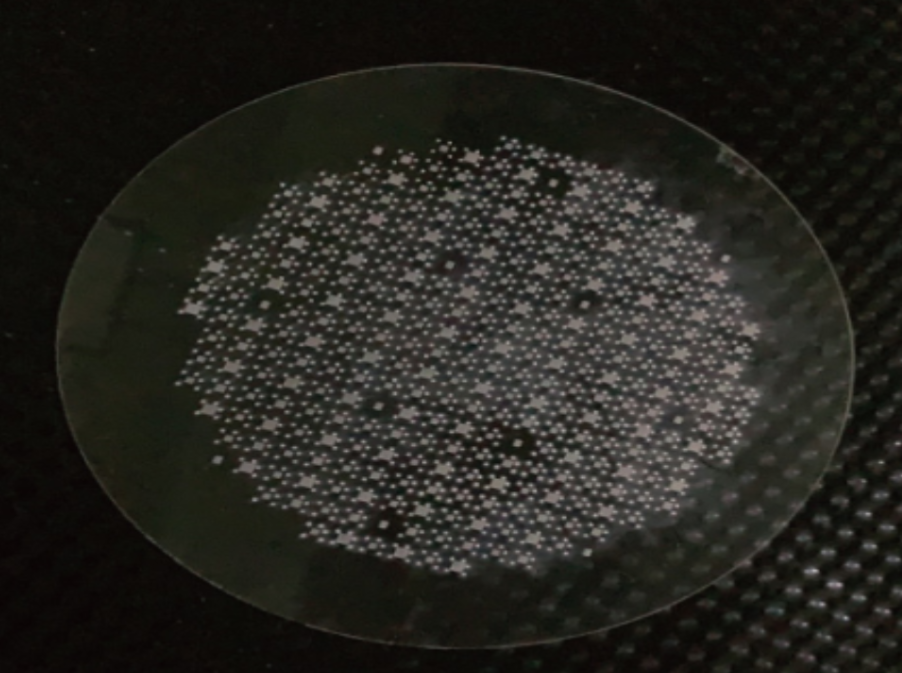

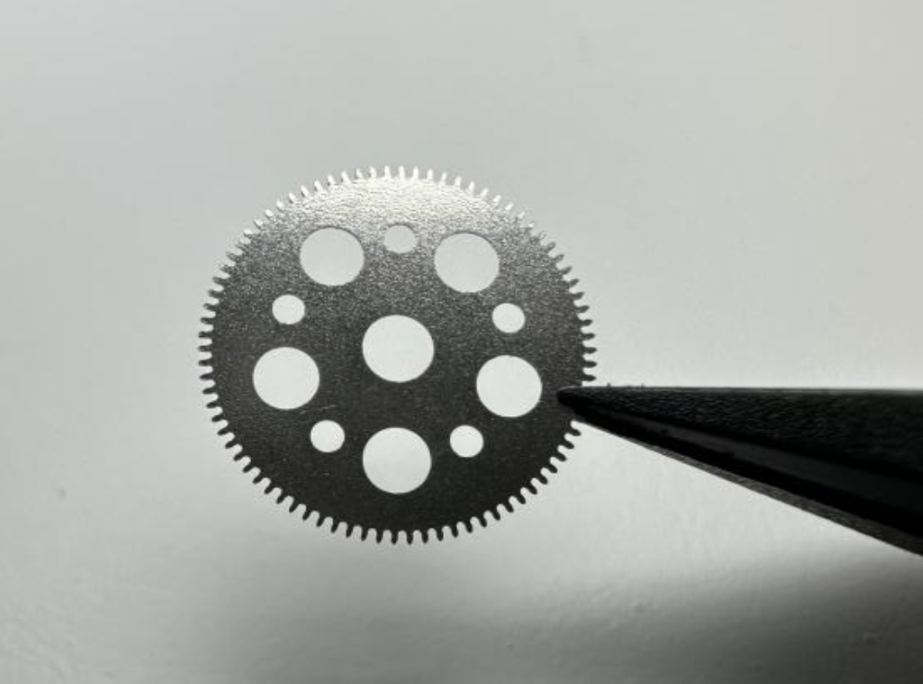

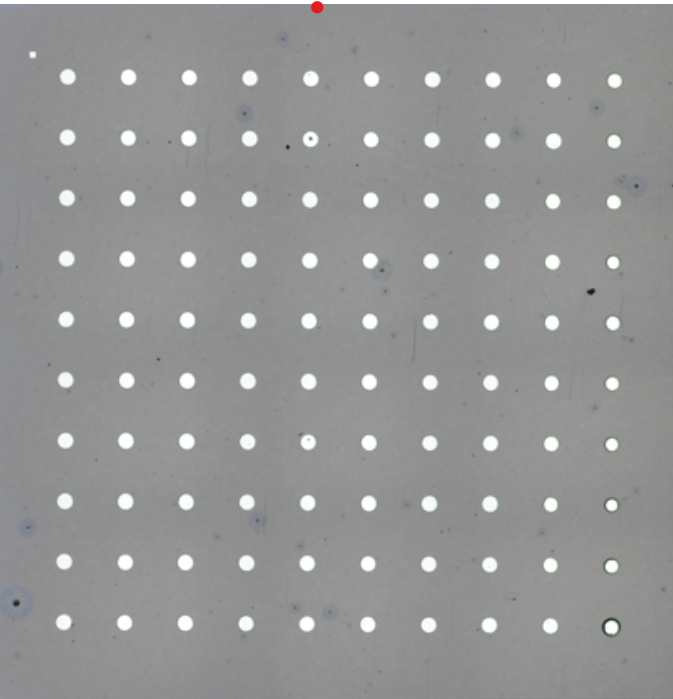

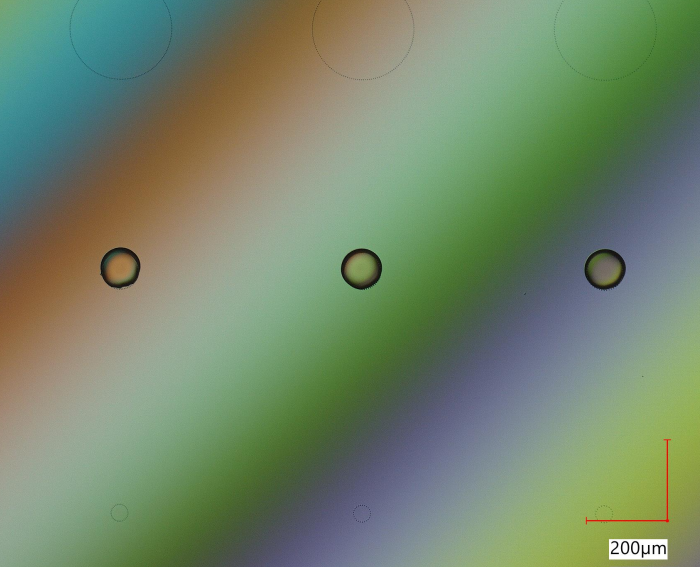

ステンレスに6,000個以上の微細な穴を高密度で加工。しかも、一つ一つの穴が高い真円度を持っています。フィルター用途での応用例です。

難加工材料であるタンタルへの微細穴加工。直径はφ12µmと極小です。基礎研究やバイオテクノロジー応用でのレーザー微細加工利用例です。

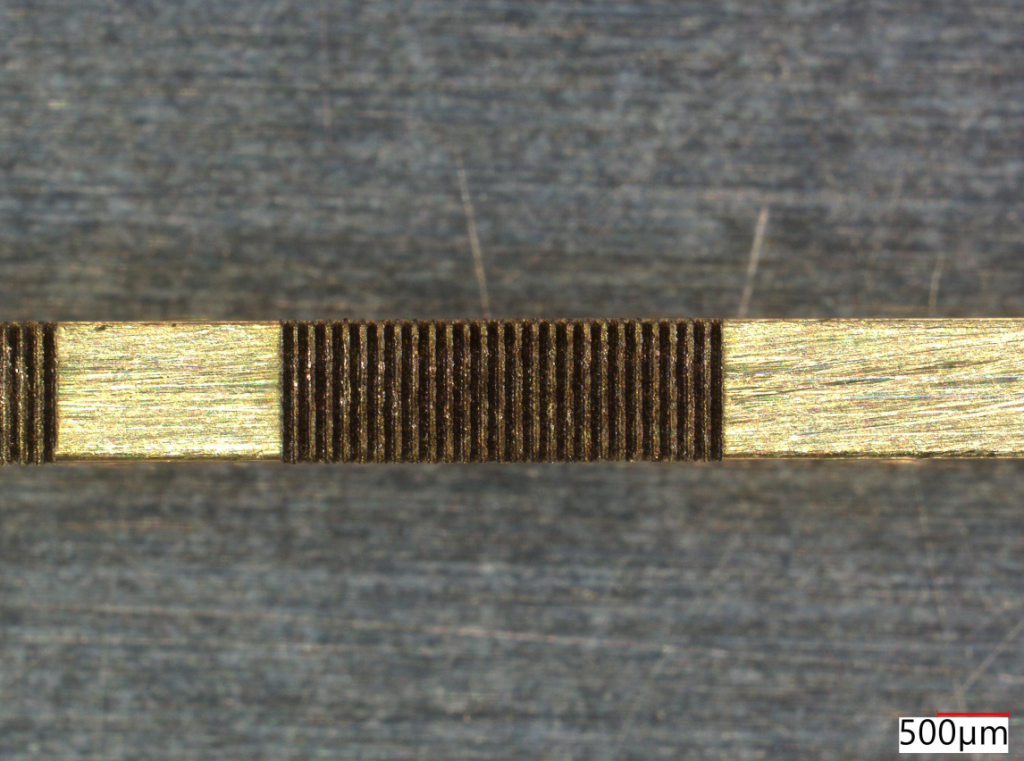

真鍮角棒へピッチが正確にそろった溝加工。この技術を応用してマイクロプローブを実現しています。

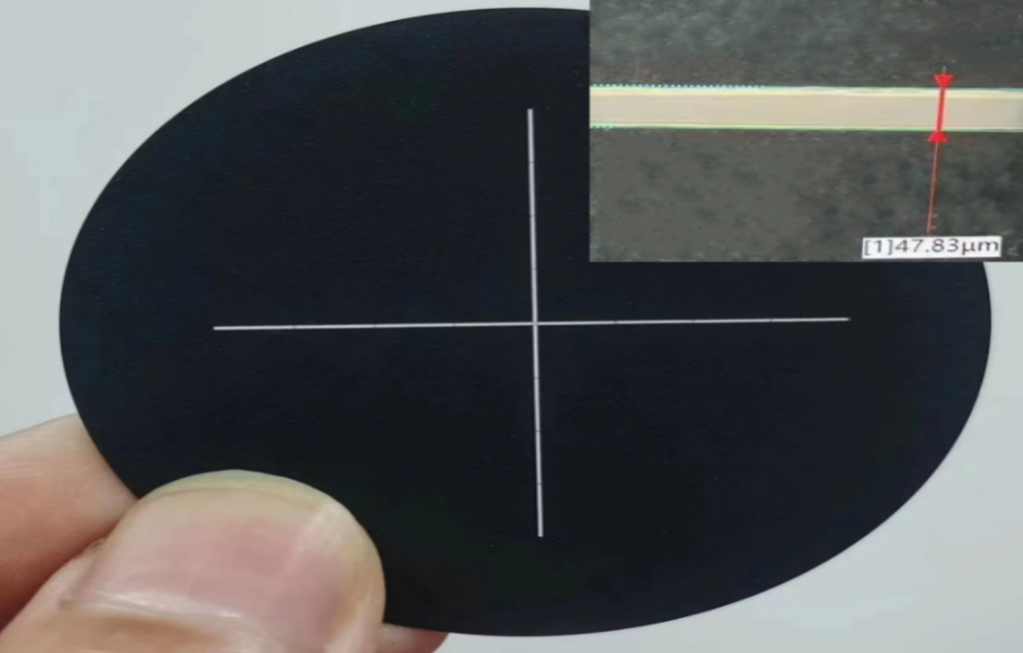

アルミ基材への精密なスリット加工です。光学部品への応用も囲うなほど直線性が高く、エッヂも綺麗になっています。

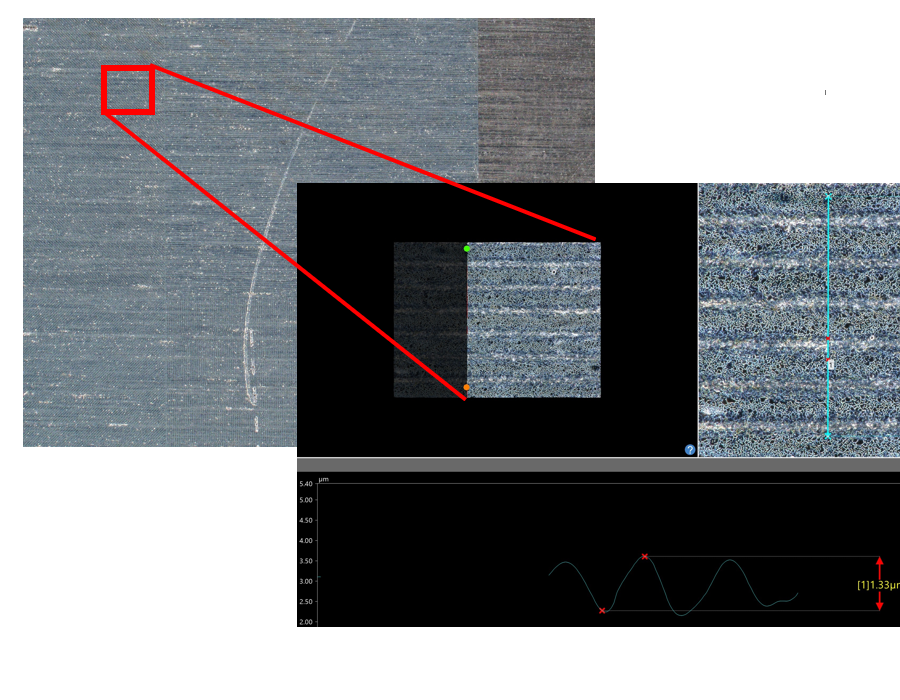

レーザーによる高精細な溝加工です。溝鼻15µmに対して、深さ1µmの超精細な溝です。光学的な特異性も得られますので、特殊なデバイス応用も可能です。

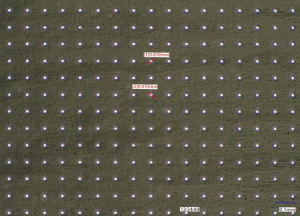

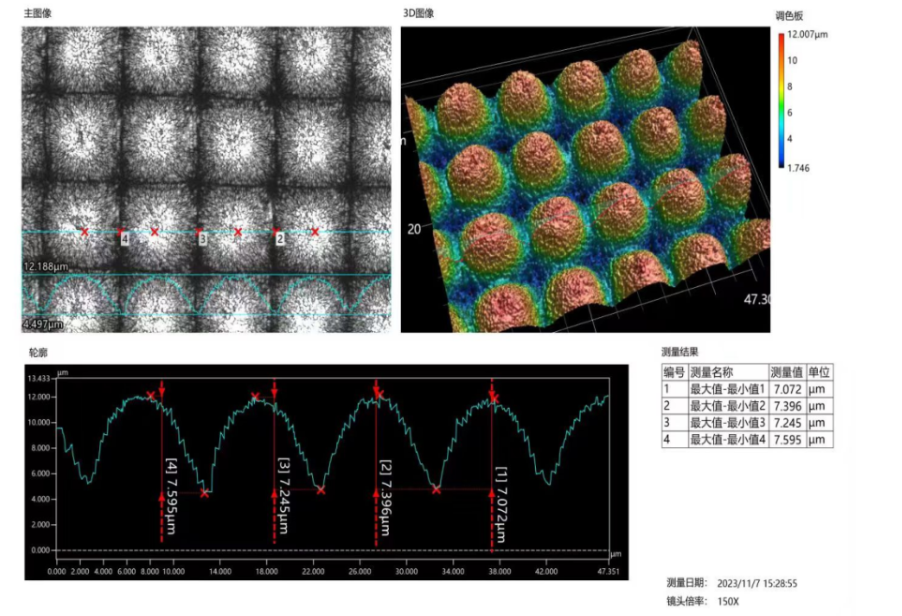

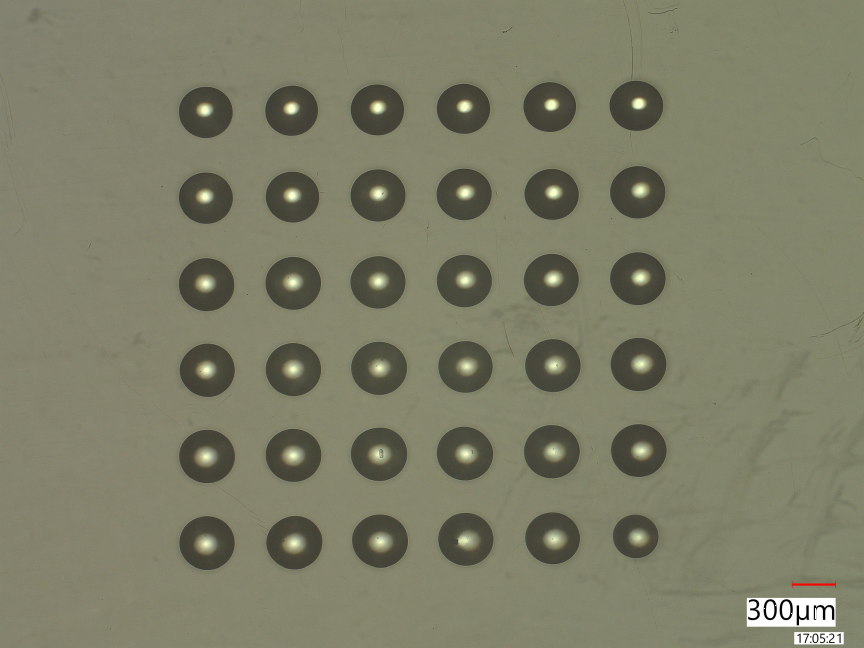

浅いドットの配列をアルミ基板へ形成しました。潤滑油の油だめの役割も可能です。ドットの直径はφ80µm、深さは数µmです。このサイズですと、非常に高速に加工できます。

アスペクト比が高く、深い孔加工も得意です。直径φ100µmに対して、深さが100µm以上あります。孔の間隔が20µm程度と高密度な加工を実現しています。

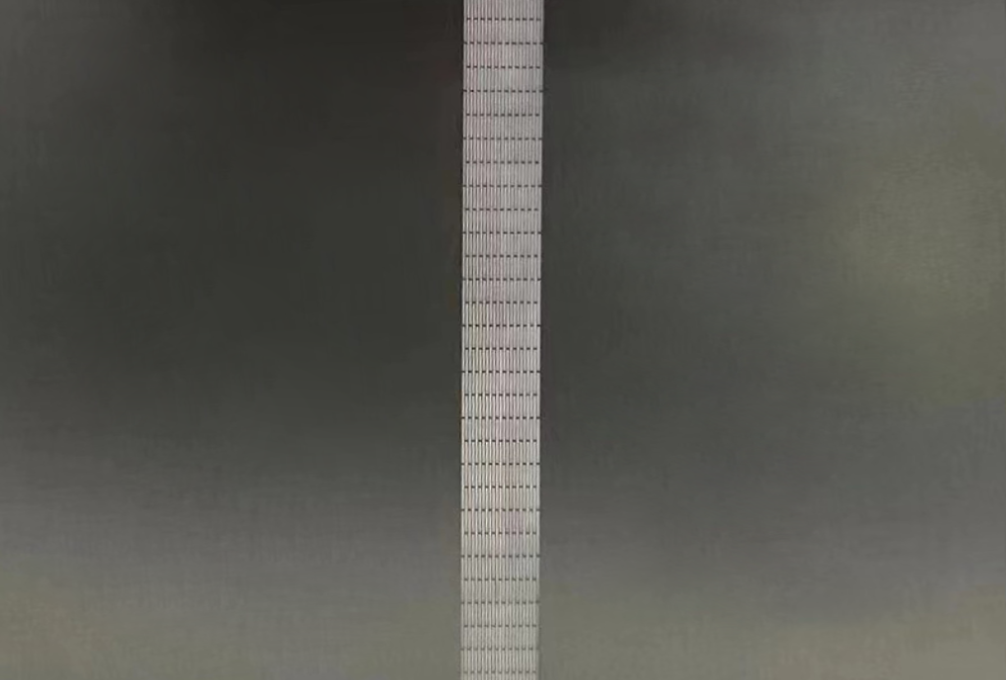

11mm長さの超微細ライン加工をアルミ基板に施してあります。ライン幅は、30µmです。微細グリップの滑り止めなどに利用できます。

材質:窒化シリコン

サイズ:0.05 mm×0.05 mm

R角:≤0.005 mm、

応用分野:バイオテクノロジー、基礎研究開発

材質:ポリジメチルシロキサン

穴径:10μm

厚さ:0.05 mm

応用分野:医療、バイオテクノロジー、半導体マイクロエレクトロニクス

材質:ポリジメチルシロキサン

穴径:10μm

厚さ:0.05 mm

応用分野:バイオ・医療、半導体マイクロエレクトロニクス

材質:透明PI

開口部:8μm

厚さ:0.05 mm

応用分野:材料開発、バイオ、医療

材質:セラミックス

深さ:0.3 mm

内孔粗さ:Ra≦0.4 um

応用分野:バイオテクノロジー

材質:モリブデン

開口部:9μm

座ぐり深さ:35μm

応用分野:基礎科学研究、半導体マイクロエレクトロニクス、計測機器デバイス

材質:高分子

開口部:Φ 0.2mm

肉厚:0.2 mm

応用分野:バイオメディカル

材質:SUS 306

穴径:0.1 mm

深さ:0.04 mm±0.005

応用分野:バイオメディカル

材質:白金イリジウム合金

開口部:Φ 0.09±0.01mm

肉厚:0.2 ~ 0.5 mm

応用分野:医療・バイオ

材質:15-5 PH CRES

肉厚:0.5 mm

穴径:0.1±0.01 mm

応用分野:航空宇宙、石油化学工業

材質:15-5 PH CRES

肉厚:0.5 mm

孔径:0.15±0.01 mm

応用分野:バイオテクノロジー、基礎科学

材質:高分子

開口部:Φ 0.6mm

肉厚:0.3 mm

応用分野:バイオ・医療

材質:タンタル

開口部:12μm

厚さ:0.1 mm

応用分野:基礎研究開発、バイオテクノロジー

材質:ステンレス鋼

穴径:0.05 mm

穴数:6000個

応用分野:バイオテクノロジー、材料開発

材質:タングステン

厚さ:0.5 mm

精度:0.001 mm

応用分野:基礎科学、半導体、マイクロエレクトロニクス

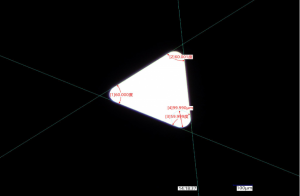

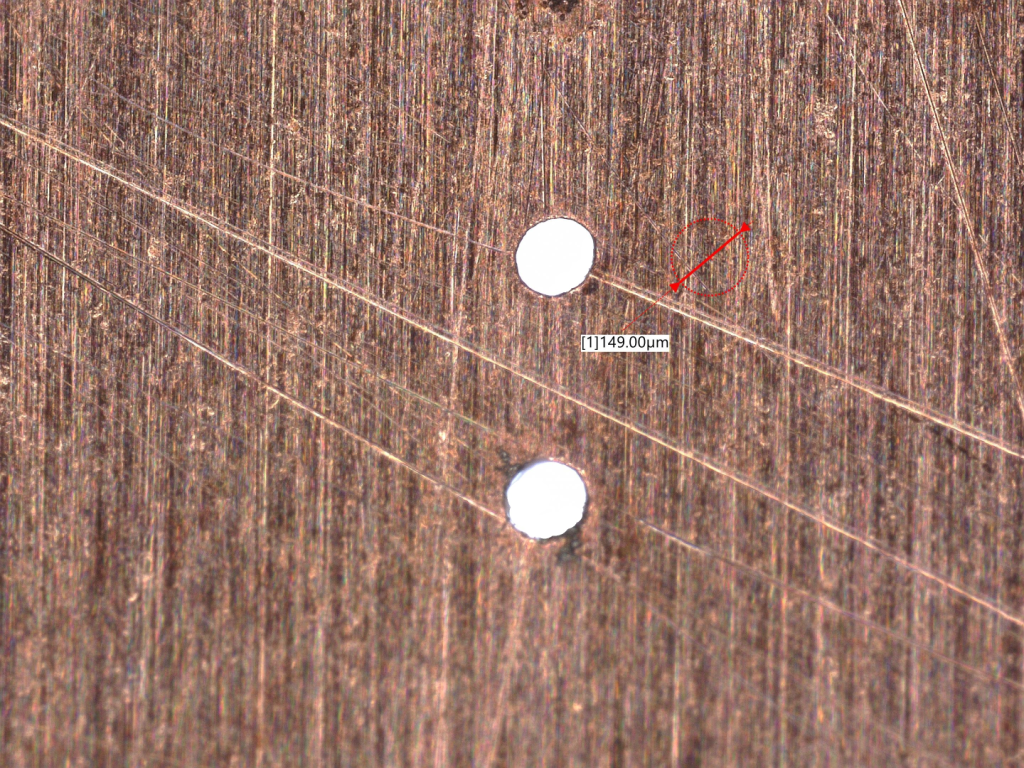

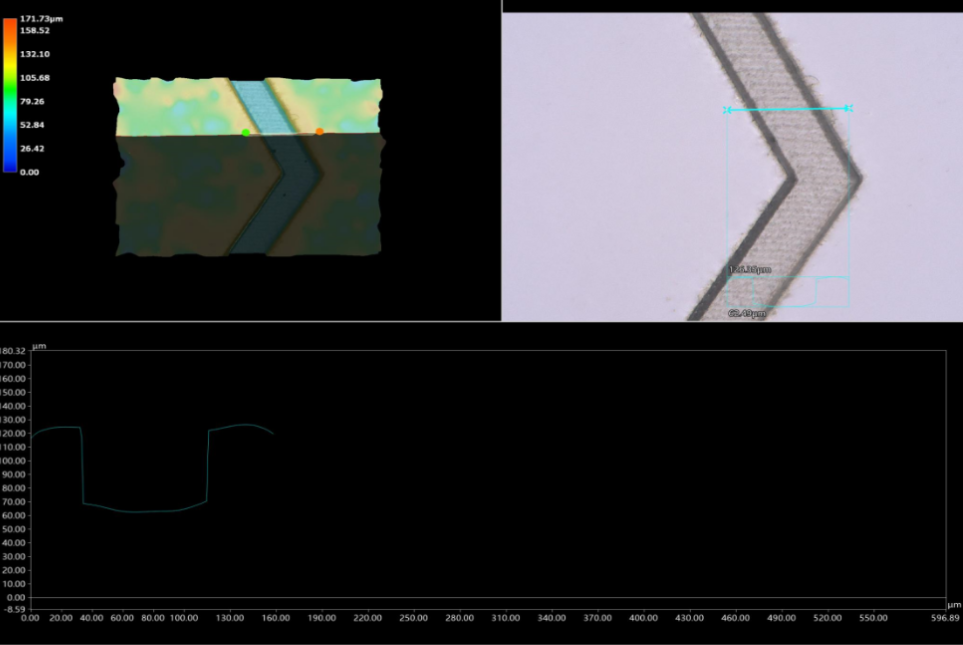

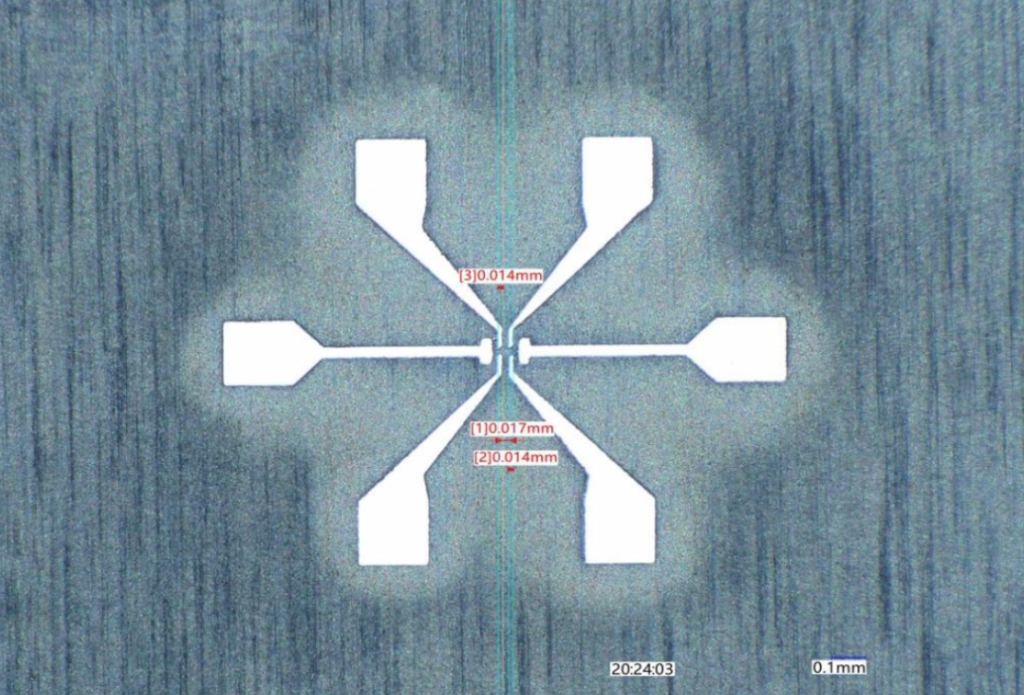

アルミへのアライメントマーク加工。

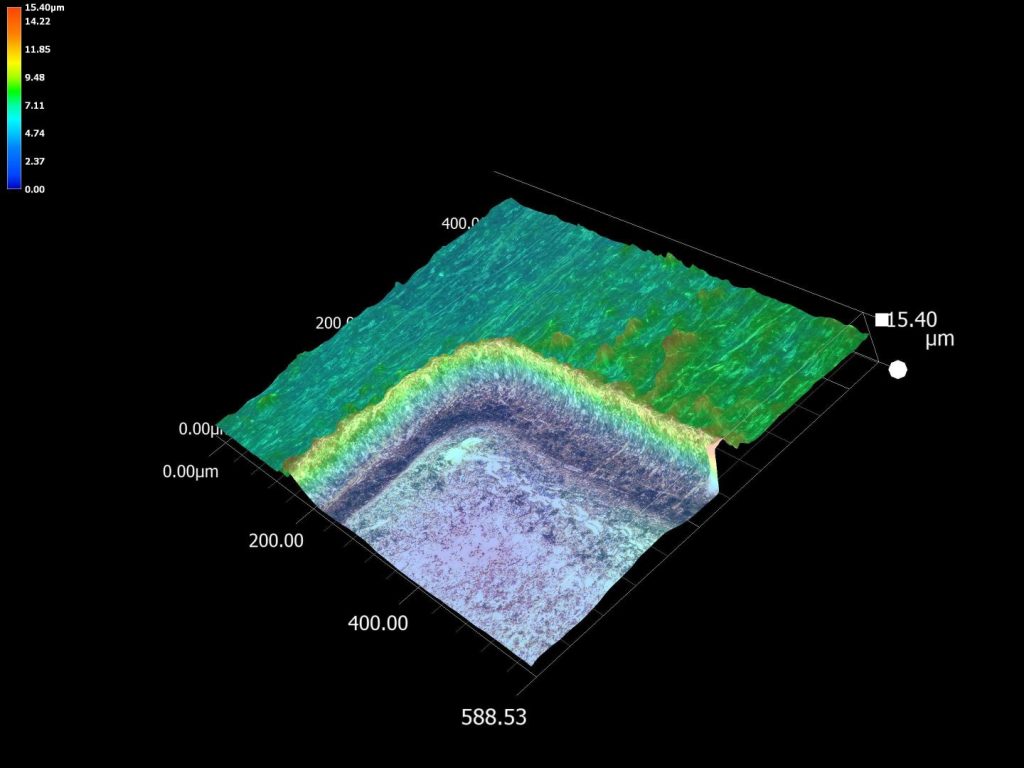

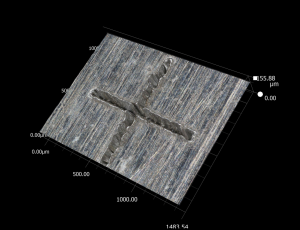

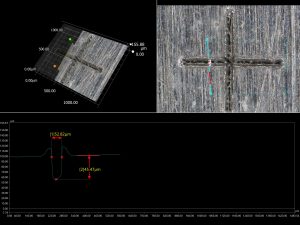

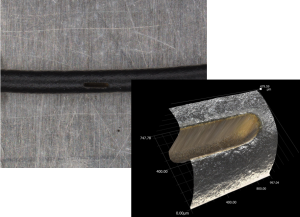

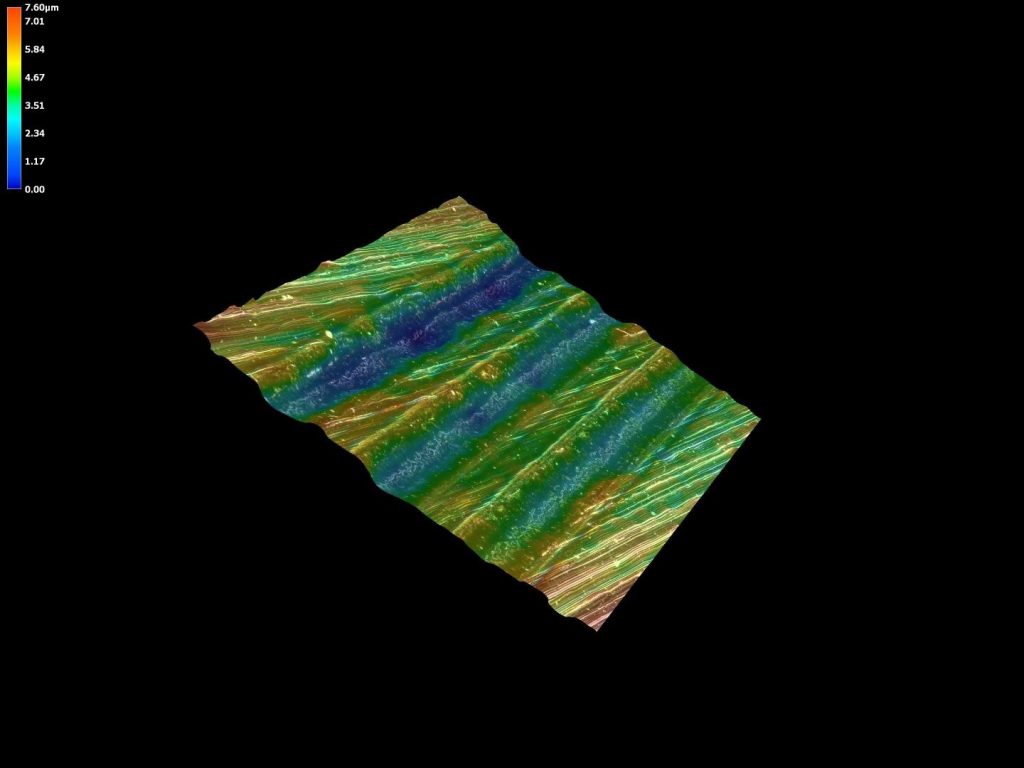

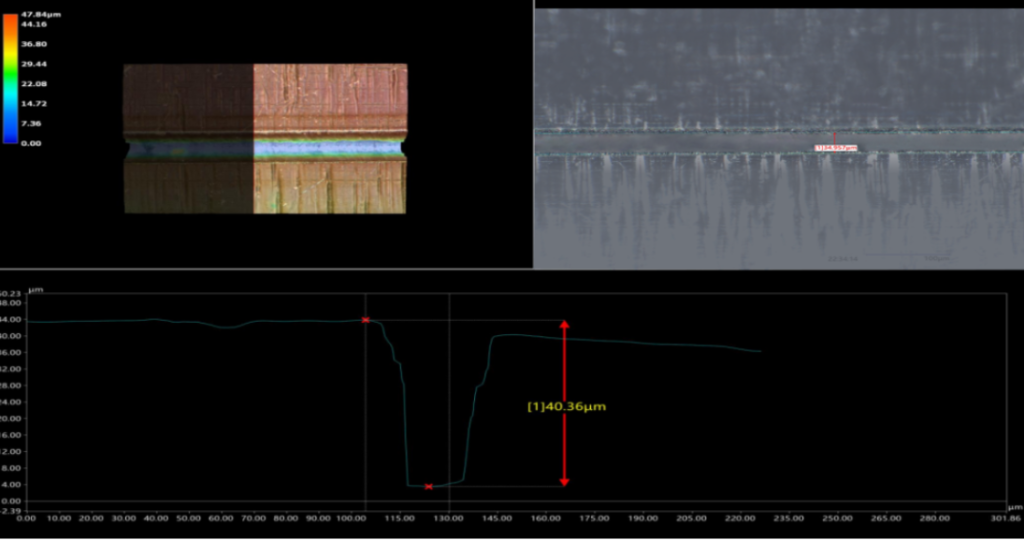

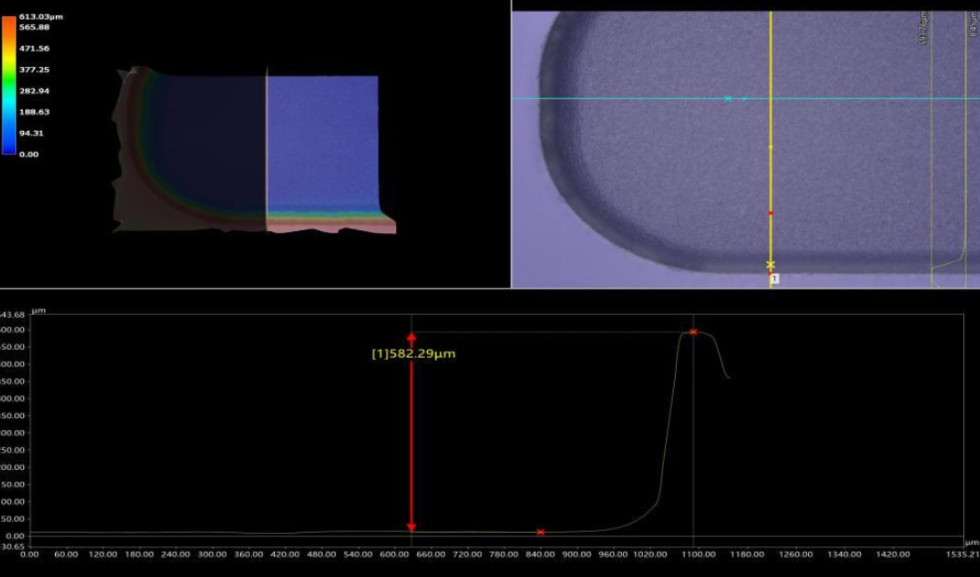

アルミへの溝加工の測定。深さを測定すると高いアスペクト比で加工できていることが分かります。

樹脂へも精密な溝加工ができます。熱影響もほとんどなく、きれいな加工面となっています。

厚さ t 0.1 mm の銅箔に、微細な穴開け加工を行いました。短パルスレーザーを用いると、小さく精密な穴を再現性良く加工できます。材料も金属、樹脂など様々に対応します。

厚さ0.1mmのSUS306板に、直径φ50µmの貫通穴を加工してあります。レーザーでは、さらに小さな穴加工を高精度に行うことができます。システムの最適化より極小径光を作り出し加工を実施します。

ステンレス SUS304 薄板へ、直径φ30µmのマイクロホールを加工しました。ドリルでは困難な超微細穴加工もレーザーで可能となります。

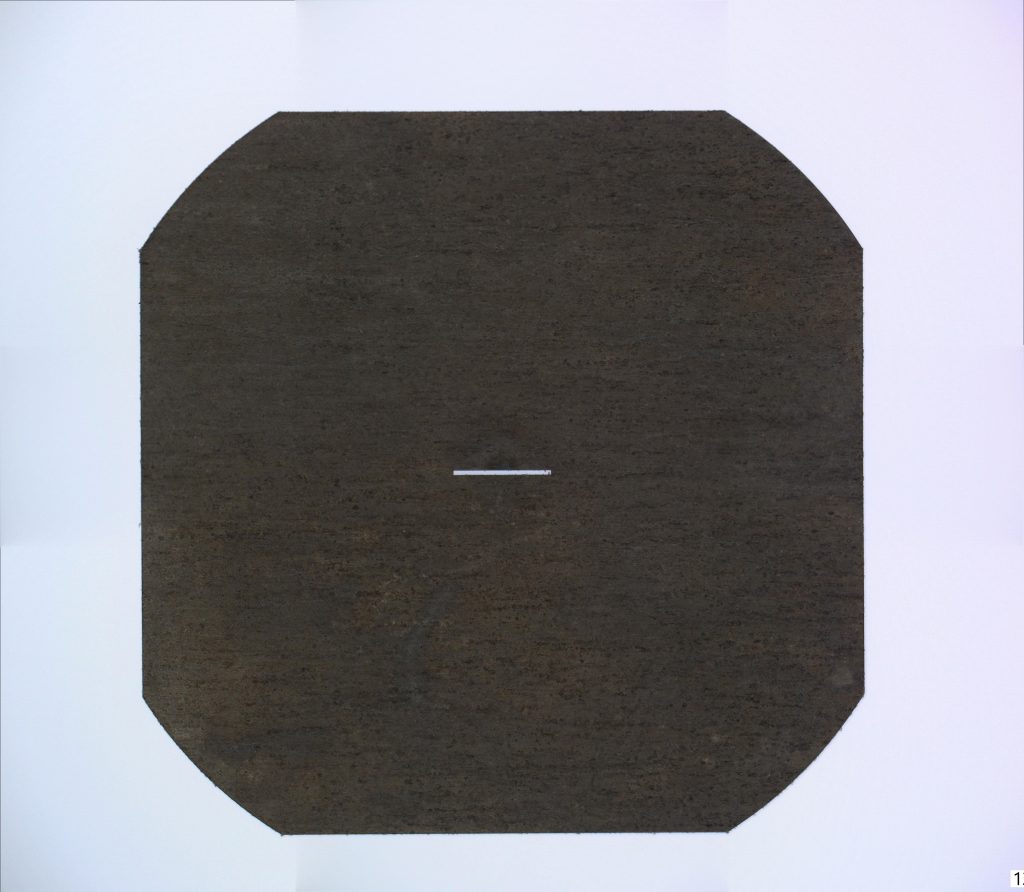

ガラスへの精密なスリット加工。幅80µm、長さ2mmの微細なスリットを形成してあります。チッピングもなく高精度な加工です。

加工が難しいタングステンへも高精度に加工できます。微細なスリットを形成しています。

厚さt1.5mmのSUS板に、微細なスリットを精密に加工してあります。レーザーを使うと小さな穴や微細なスリットの加工ができます。計測の基準のアーティファクトとして使われる例もあります。

ステンレスSUS304へ、微細な溝を加工しました。幅40µmで深さを数µm~40µmまで変化させています。深さの制御を自由にできる点もレーザーの特長です。

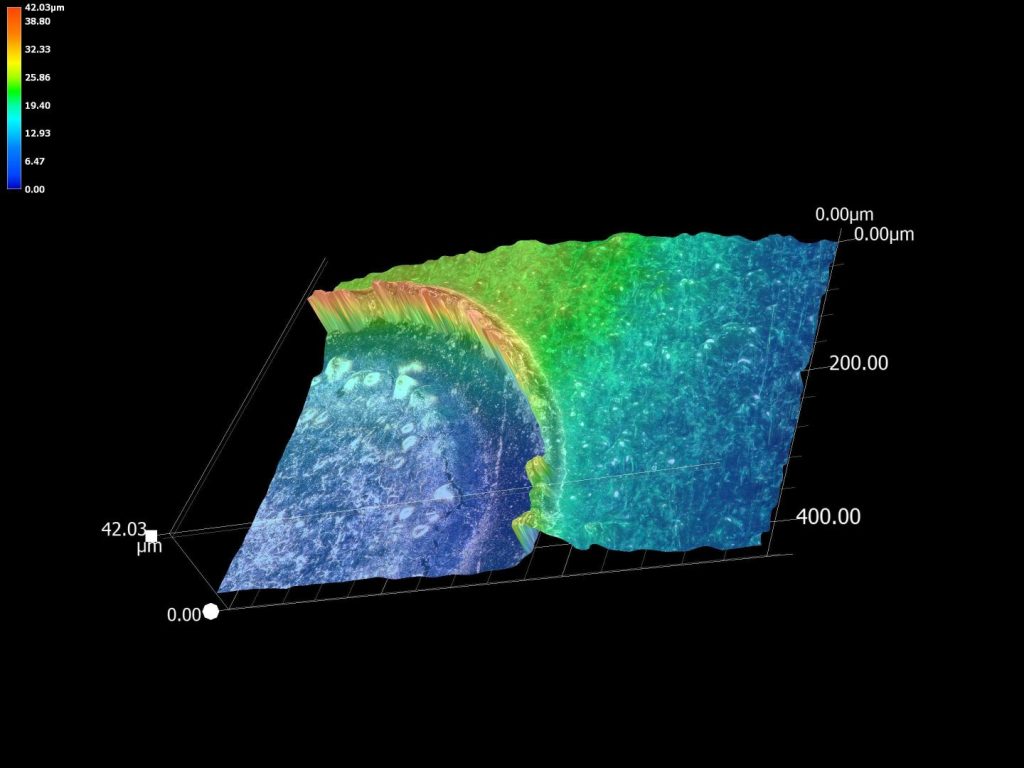

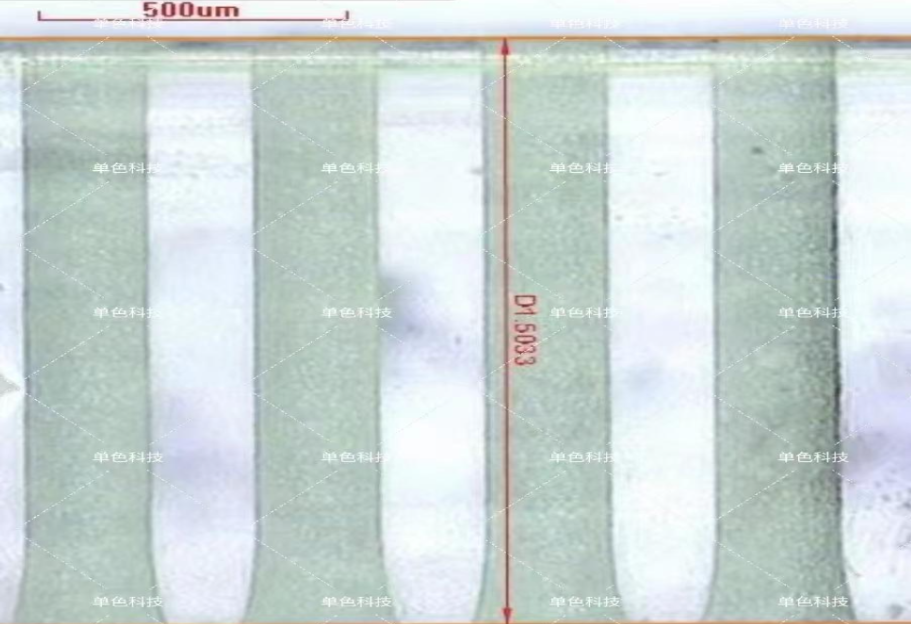

無酸素同 C1020 への微細な溝加工。幅40µmに対して、深さ100µmと高いアスペクト比で加工できています。短パルスレーザーでは、高品質な微細加工が実現できます。

材質:金属

エッチング深さ:60-80 um

エッチング間隔:60-80 um

応用分野:工具生産、金型製造

材質:ステンレス鋼

エッチング深さ:43μm

精度:0.001 mm

応用分野:ツール生産、航空宇宙

材質:白金イリジウム合金

エッチング深さ:0.007 mm

エッチング幅:0.005 mm

応用分野:半導体、マイクロエレクトロニクス

材質:ステンレス鋼

深さ:40 um±0.001 mm

幅:35 um±0.001 mm

応用分野:半導体、マイクロエレクトロニクス

素材:ゴールド

深さ:0.07 mm

幅:0.5 mm

応用分野:半導体、マイクロエレクトロニクス

材質:石英ガラス

深さ:20 um

R角:0.6

応用分野:医療・バイオテクノロジー

材質:ガラス

深さ:0.04 mm±0.005

応用分野:バイオテクノロジー

材質:ガラス

深さ:0.5 mm

幅:1.5 mm

応用分野:µTAS、バイオテクノロジー

材質:溶融石英

精度:±0.02 mm

応用分野:医療、バイオ、半導体、マイクロエレクトロニクス

材質:石英ガラス

深さ:0.4 mm

精度:0.001 mm

応用分野:医療・バイオ

材質:石英ガラス

穴径:0.2±0.002 mm

入口面取り(R):≦0.025 mm

応用分野:バイオテクノロジー

材質:金属コーティング

エッチング深さ:1μm

応用分野:半導体、マイクロエレクトロニクス

材質:ガラス

深さ:1μm

幅:3μm

応用分野:µTAS、半導体、マイクロエレクトロニクス

材質:ガラス

奥行き:77μm

幅:169μm

応用分野:バイオ・メディカル

材質:SUS 306

深さ:0.04 mm±0.005

効率:2穴/s

応用分野:バイオ・メディカル

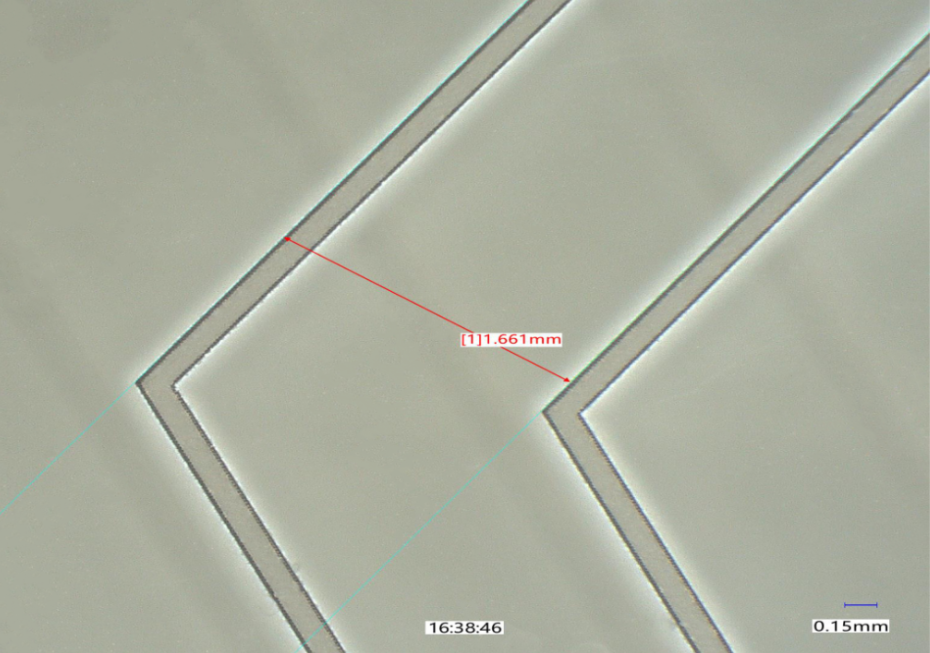

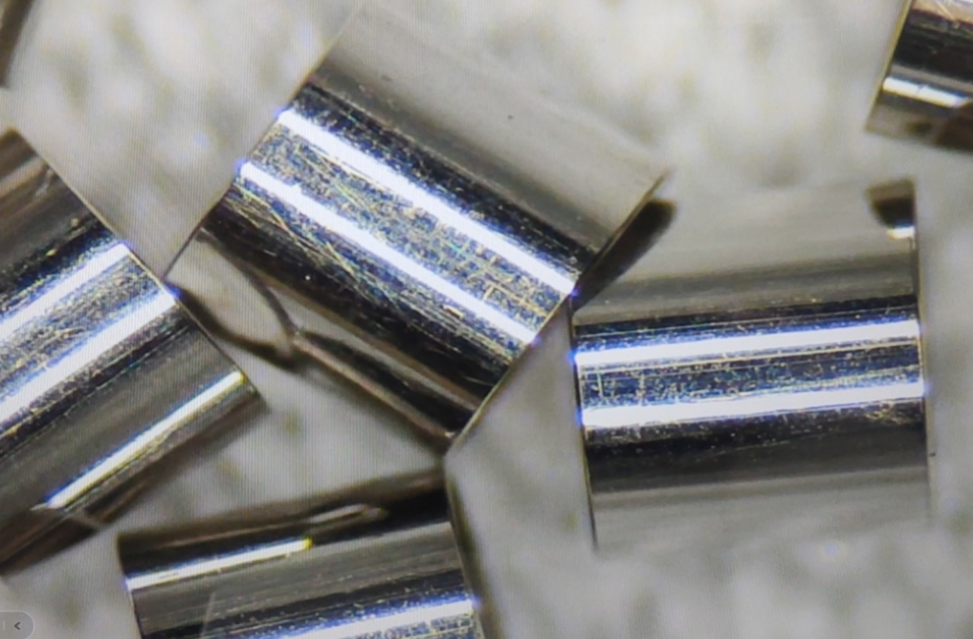

金属円管に微細なスリットを形成できます。超短パルスレーザーでは、熱影響なく高速に加工できます。この技術を応用して、ステントなどが製造されています。

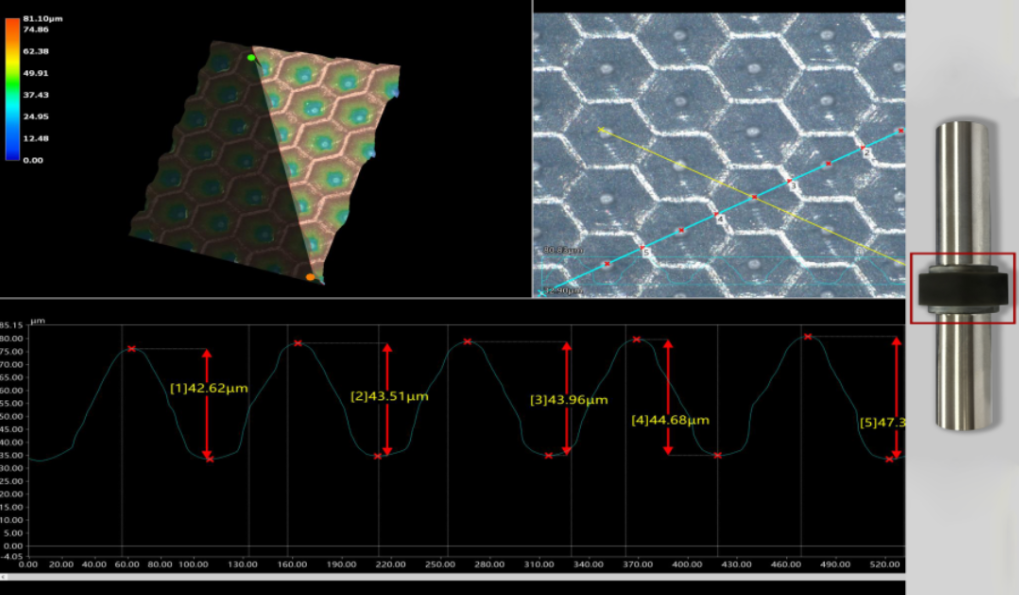

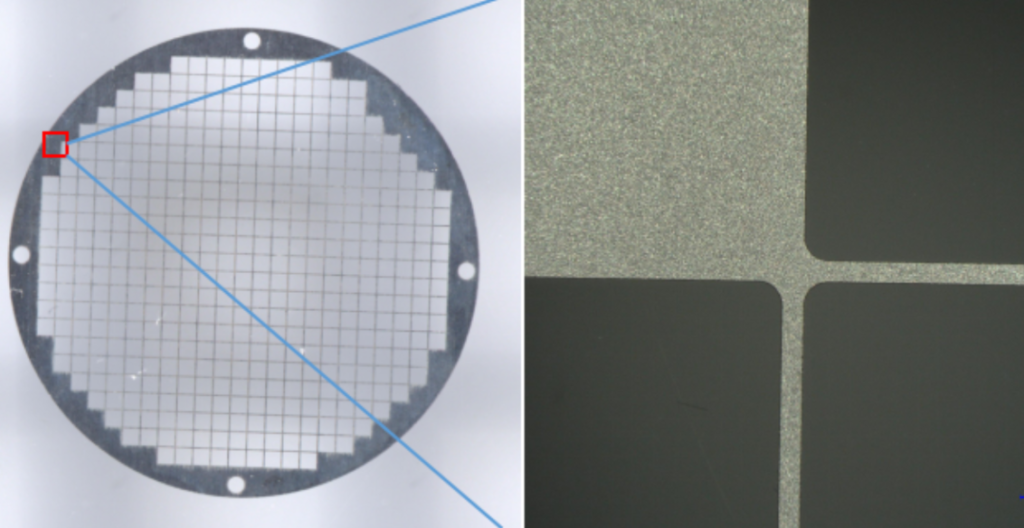

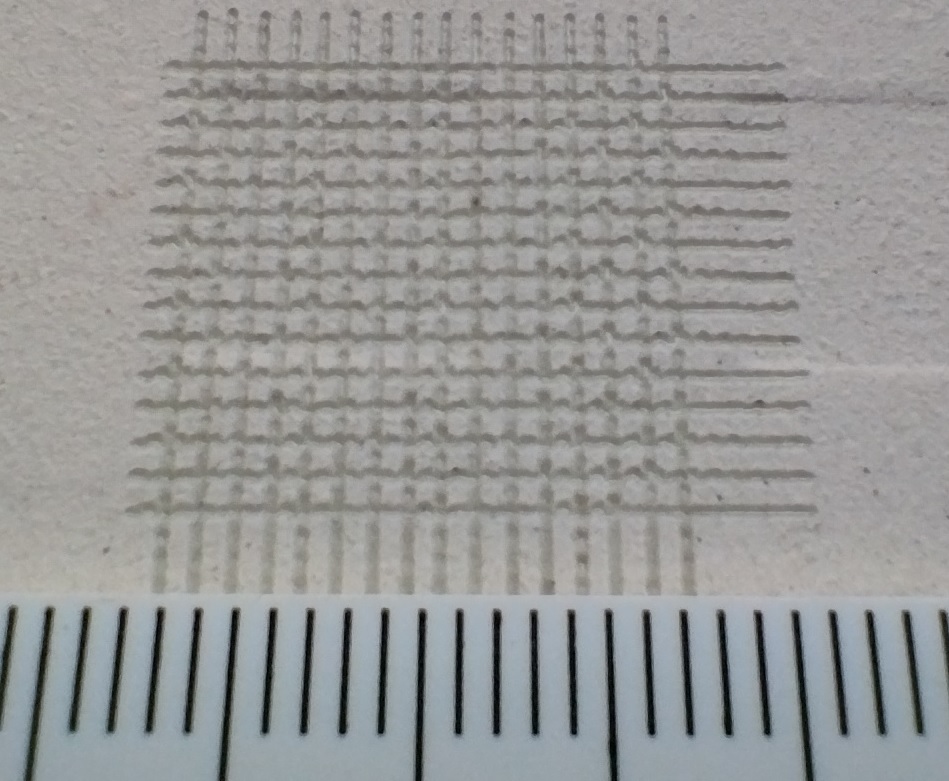

微細なメッシュ形状の加工もレーザーの得意とするところです。穴形状は、正方形だけではなく、丸や六角形など任意に変更できます。また、平面ではなく高さのある多次元微細パターンにも対応します。

ポリカーボネートへダメージを与えることなく、微細な彫込が可能です。深さや形状を非常に精密にコントロールできます。バリのない、シャープな非熱加工です。

材質:ステンレス

リブ幅:10μm

厚さ:0.015 mm

応用分野:バイオテクノロジー、基礎科学

厚さ:0.1 mm

切断精度:±0.01 mm

炭化:<5μm

応用分野:バイオテクノロジー

材質:タングステン

筋幅:17 μm

厚さ:50μm

応用分野:半導体、マイクロエレクトロニクス、基礎科学

材質:金属

厚さ:0.3 mm

溝幅:0.05 mm

応用分野:医療・バイオテクノロジー

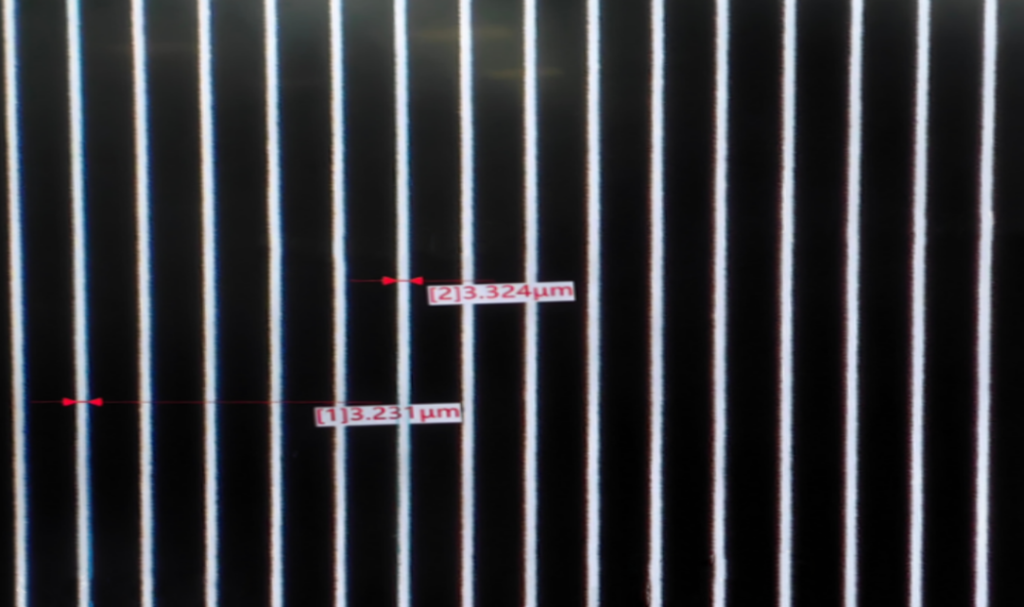

材質:ステンレス鋼

厚さ:0.1 mm

スリット幅:3μm

切断精度:±0.001 mm

応用分野:バイオテクノロジー、基礎科学

材質:白金イリジウム合金

管径:Φ0.3-5mm

肉厚:0.02-0.3 mm

応用分野:バイオテクノロジー

材質:ステンレス鋼

管径:3 mm

溝幅:0.3±0.01 mm

応用分野:医療機器

材質:0.2 mm

モリブデン径幅:0.1±0.003 mm

精度:±0.005 mm

応用分野:計測機器部品、基礎研究

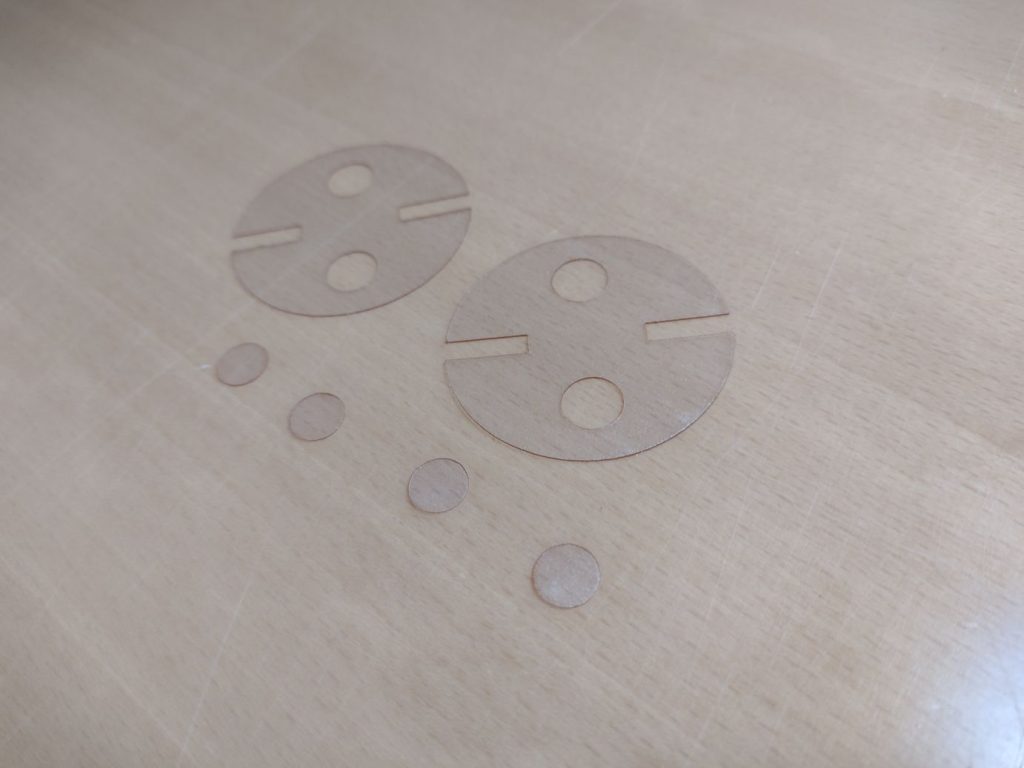

材料:ステンレス鋼

厚さ:0.2 mm

切断精度:±0.02 mm

応用分野:時計

材質:ステンレス鋼

厚さ:0.2 mm

精度:±0.01 mm

応用分野:研究開発

材質:炭素繊維

フィルム厚:0.15 mm

スリット幅:0.1 mm

応用分野:半導体、マイクロエレクトロニクス

材料:ガラスセラミックス

厚さ:0.15 mm

切断精度:±0.01 mm

応用分野:半導体、マイクロエレクトロニクス

工業的に多用されるポリイミドフィルム 0.085mm 厚 を精密に切断しました。1穴は、2mm角です。超高速のレーザー加工が可能です。熱影響がなく非常にきれいな切断です。

ポリイミド(polyimide)フィルムを精密切断。1.5mm 角と微小な個片も正確に加工できます。

ポリエチレン(PE)フィルムの精密切断。熱影響が見られずきれいな仕上がりです。レーザーを用いることで、超高速切断が可能となります。

1mm厚のガラスへ、φ0.1mm以下の極微小穴を連続的に加工。ガラスが割れることなく、多穴加工できています。加工時間も短く量産対応が可能です。

また、ガラス切断もレーザーにて可能です。

セラミックへの深掘加工。溝幅は微細ながらも、深さは 200µm 以上の深堀を実現しました。しかも、1区画 2 秒程度の高速加工です。加工が難しいセラミックでも精度良く加工します。セラミック切断もレーザーで可能です。

セラミックへのクロスハッチ加工。溝ピッチ1mm、幅200µmで深さ > 200µm という深堀加工を実現できます。滑り止めや潤滑目的での利用が可能です。精密セラミックレーザー加工は、得意とする分野の一つです。完全個片化するセラミック・チップも作成可能です。

樹脂の切断も高速でできます。条件によっては、このように変色がありますが、高速・低コストの加工にレーザーは有利です。

オンデマンドでの処理が可能ですので、1つ1つ異なる形状の切り抜きもできます。

材質:シリカゲル

寸法:Φ0.8-Φ0.25

厚さ:0.1 mm

応用分野:バイオテクノロジー

マイクロ溶接

micro-welding

アルミ部材の上にステンレスを溶接した例です。レーザー溶接では、部材の深部まで溶接できるので、少ない面積でも強固な溶接が可能です。

アルミ部材の上に銅を溶接した例です。こちらも強固な溶接ができています。

アルミ部材を並べて溶接しています。溶接幅が狭くても十分な強度があります。レーザーを用いるとマイクロ溶接が可能です。

マイクロ加工

micro-processing

レーザーを用いて、曲げ加工ができます。レーザーフォーミングとも呼ばれています。レーザーでの熱を利用したり、衝撃を利用したりと、レーザーを様々なツールとして活用します。

精密加工

precision machining

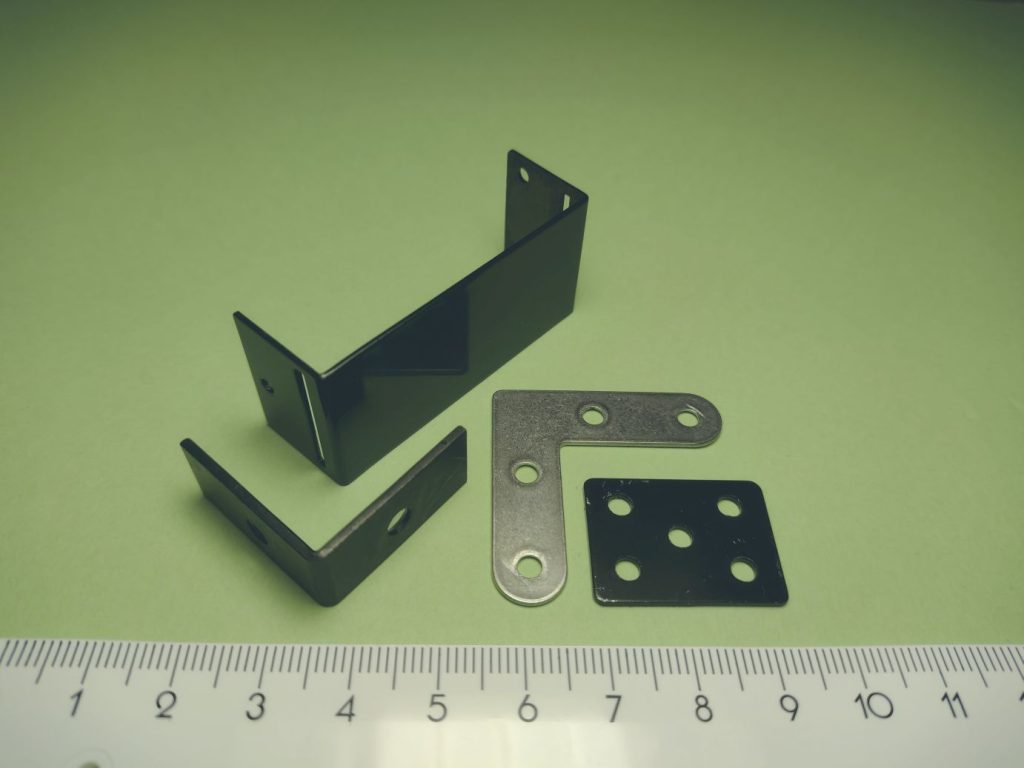

精密板金にも対応いたします。厚さも数十µm~と薄板にも対応します。また、幅広いメッキにも対応します。材質も様々な金属に対応します。

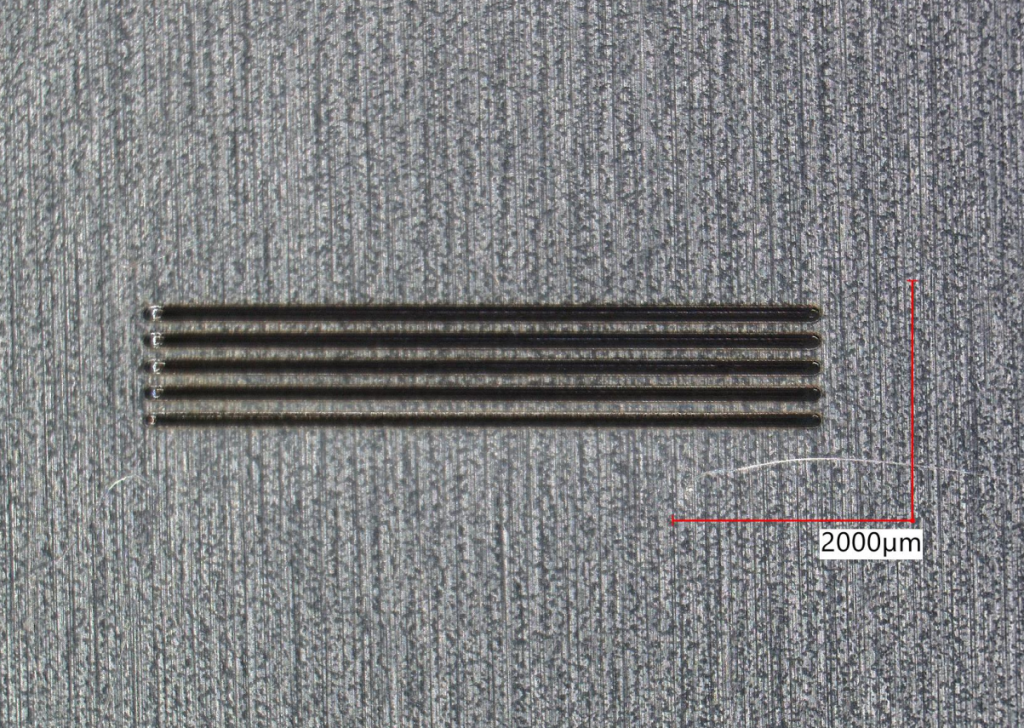

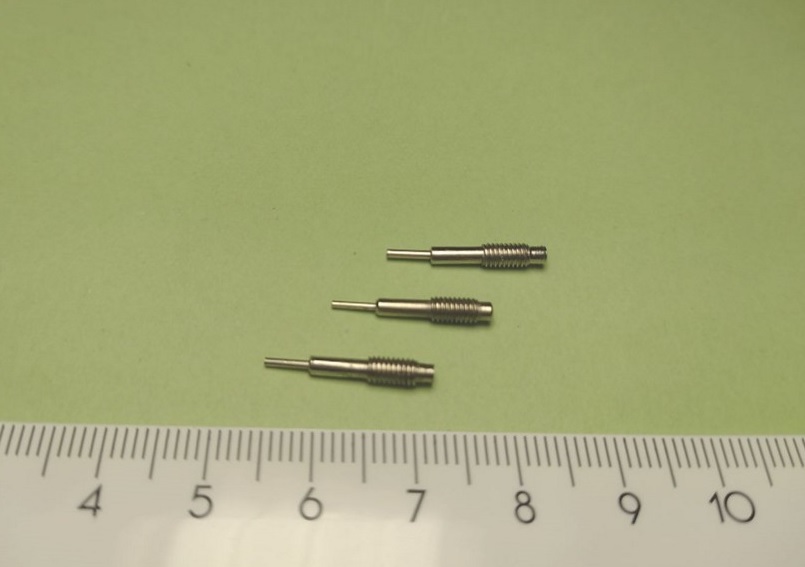

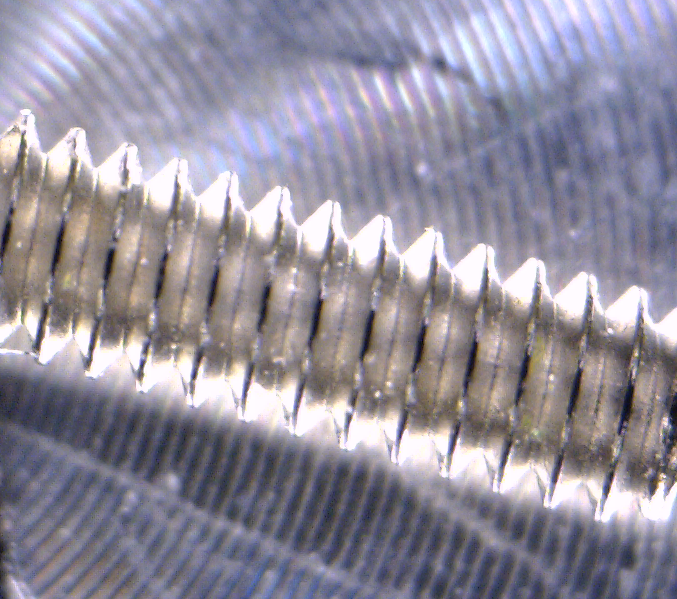

微細なニードルの加工例です。ステンレス表面に段違いのニードルを作成できます。また、追加でネジ加工も可能です。1個からの加工も承ります。

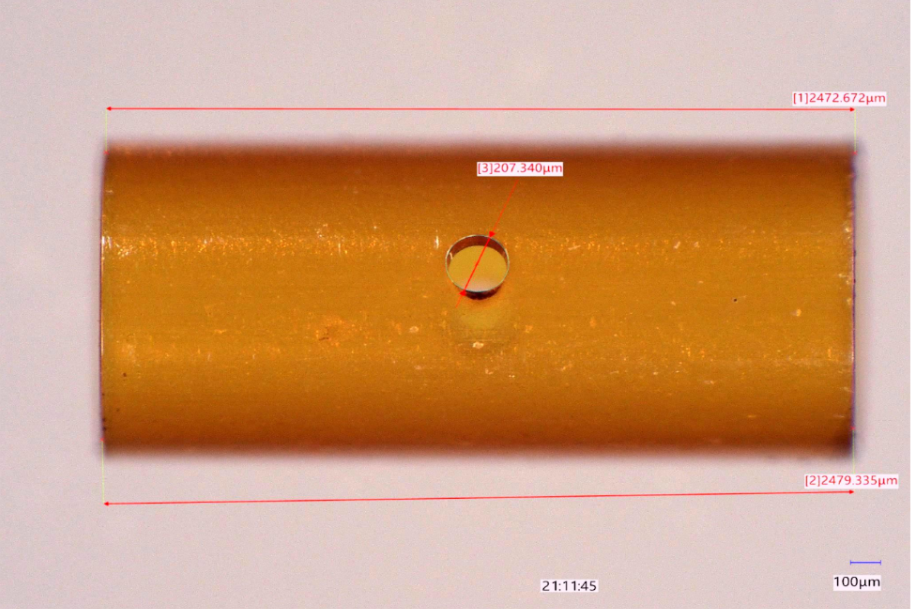

ステンレスパイプの外周に正確な溝加工。レーザーを用いると3次元的に自由な形状を創成できます。らせん形状以外にも、同軸溝の加工も可能です。溝のテーパー角も任意に制御できます。

外径 2mm のポリプロピレン(PP)樹脂を切断。多少の熱ダレやバリがありますが、非常に高速に切断できます。数十本をまとめたバッチ処理も可能です。

ワイヤーストリップは、古くからおこなわれているレーザー応用の一つです。被膜厚さに関わらず確実に切断いたします。

シュリンクチューブ(熱収縮チューブ)もレーザーで切断できます。レーザーによる切断は非常に高速であり、熱収縮はほとんどありません。

カッティング

木材を切断してコースターができます。切断面を変色させて、ちょっとしたアクセントにもできます。切り抜く形状は、丸でも四角でも自由に設定できます。

こちらは、大学の建築学科の学生さん向けにバルサ材でフィギュアを加工した例です。大きさも自由に設定できます。手書きの画からも加工できます。

このフィギュアのように、細かい部分も問題なく加工できます。素材も木材、紙、プラスチック、金属など、どんな材料にも対応できます。

木材の加工性は良好ですので、タグなどの小さな部品も確実にかこうできます。マーキングも施すことが可能です。

レーザーでは、無理な力を加えずに加工できますので、レザーや皮革など柔らかい部材に対しても綺麗な加工ができます。

リボンや布のような薄くて扱いにくい材料も非接触で加工できるレーザーなら、思いのままの切断ができます。

発泡スチロールは、熱を加えると簡単に加工できる材料です。レーザーは、加工点が非常に小さいので、精密な加工をオンデマンドで行うことができます。

アクリル素材の製品は、レーザー加工の最も得意とするところです。任意の形状に素早く加工できます。

ステンレスなど金属の精密加工は弊社の得意とするところです。レーザーにてミクロンオーダーの精度での加工を実現します。

フィルターの穴加工でもレーザーは多用されます。樹脂、金属、セラミックなど幅広い材料に対応できます。穴も丸形だけではなく、異形状にも対応しています。

風が通り抜ける器 ”空気の器(Air Vessel)”もレーザーで加工できます。独特の形状でさりげなく空間を演出します。

マーキング

マーキングは、レーザーの最も得意とする応用です。オンデマンドで内容を変更できることがレーザーの最大のメリットです。1つ1つお客様に合わせtマーキングをすることができます。

木製のティースプーンへのワンポイントのマーキングはいかがでしょうか?ちょっとしたアクセントで、高級感が増します。

マーキングできる内容は文字だけではありません。このコースターのように、任意の絵柄や図案を描けます。色の濃淡も調整できます。お客様のために、1個からの加工を承ります。

レーザーでお菓子へのマーキングもできます。無地のお菓子にちょっとしたアクセントを加えてはいかがでしょうか?

レーザーでは、1つ1つ異なる絵柄をマーキングすることも容易です。異なる絵柄で楽しさも広がります。

微妙な色の濃淡も付けられます。熱を加えることによって、スイーツの香ばしさもアップします。

アルマイト処理表面へのマーキングです。アルマイト部とのコントラスがはっきりとしており、非常に鮮やかなマーキングができます。微細文字マーキングは、レーザーの得意とする加工です。

セラミックへの文字加工。セラミックのような硬くて脆い材料への微細加工も可能です。小さい文字でも深い加工が可能ですから、高い視認性を維持できます。工業用セラミック以外にも、タイルや陶器への加工も可能です。

■ 微細加工

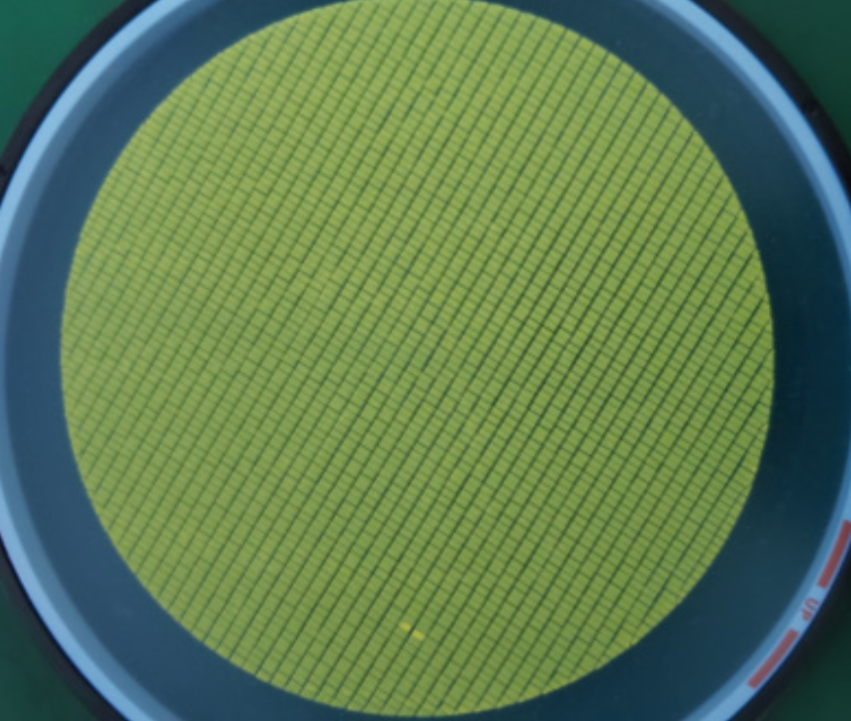

様々な技術を活用して微細加工を実現します。こちらでは、その一例を示します。

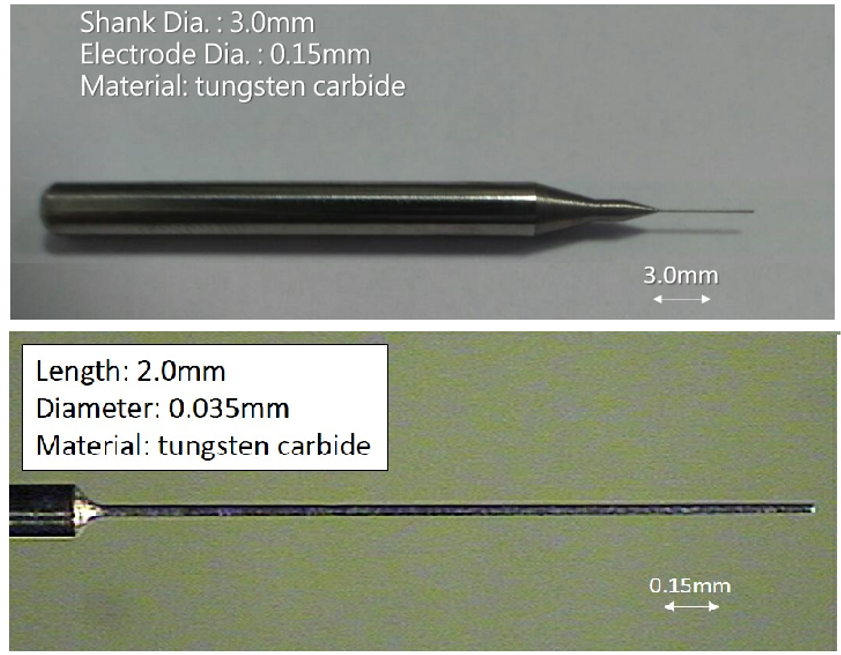

タングステンカーバイドを微細加工しています。先端径は、φ50µm以下も可能。真直度も非常に高いです。

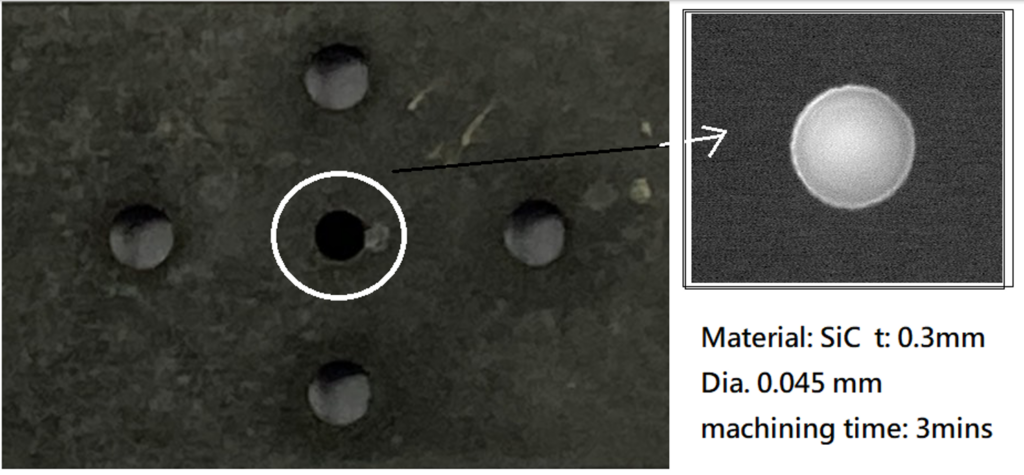

SiC t=0.3mmに直径φ50µmの穴加工を実現。SiCのような加工の難しい材料に対しても、高アスペクト加工を実現しています。

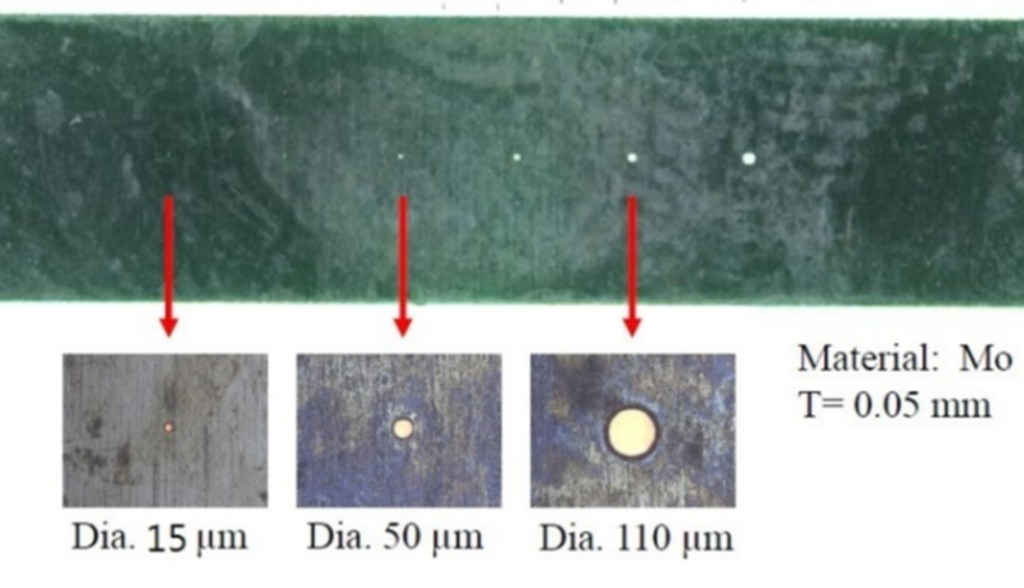

モリブデンMoへ。超微細孔加工。φ10µmレベルの非常に小さい穴でも真円度は非常に高いです。

タングステンカーバイドWCにトライアングル形状の貫通穴を加工。一辺の長さが100µm以下と微小でも形状がしっかりとしています。

タングステンカーバイドへ高アスペクト比な穴加工ができています。穴径φ50µmの穴を厚さt0.7mmのWCに加工しています。

ステンレスへの高真円度貫通穴加工。真円度は、0.001mmと驚異的な高精度を実現。

■ ディスペンサ

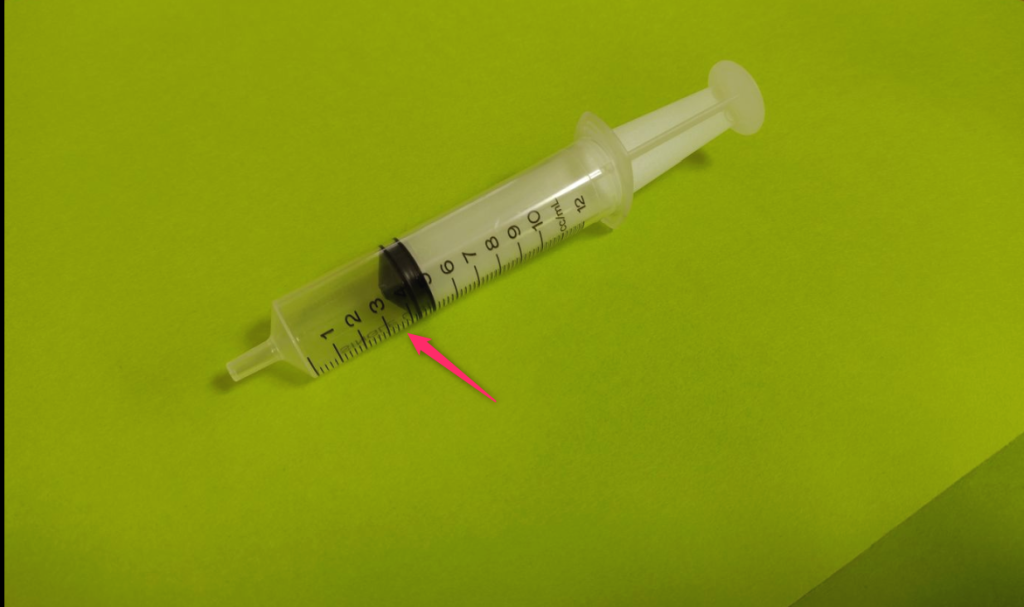

微細液滴塗布が可能な「femto-spotter」での液滴塗布結果例です。

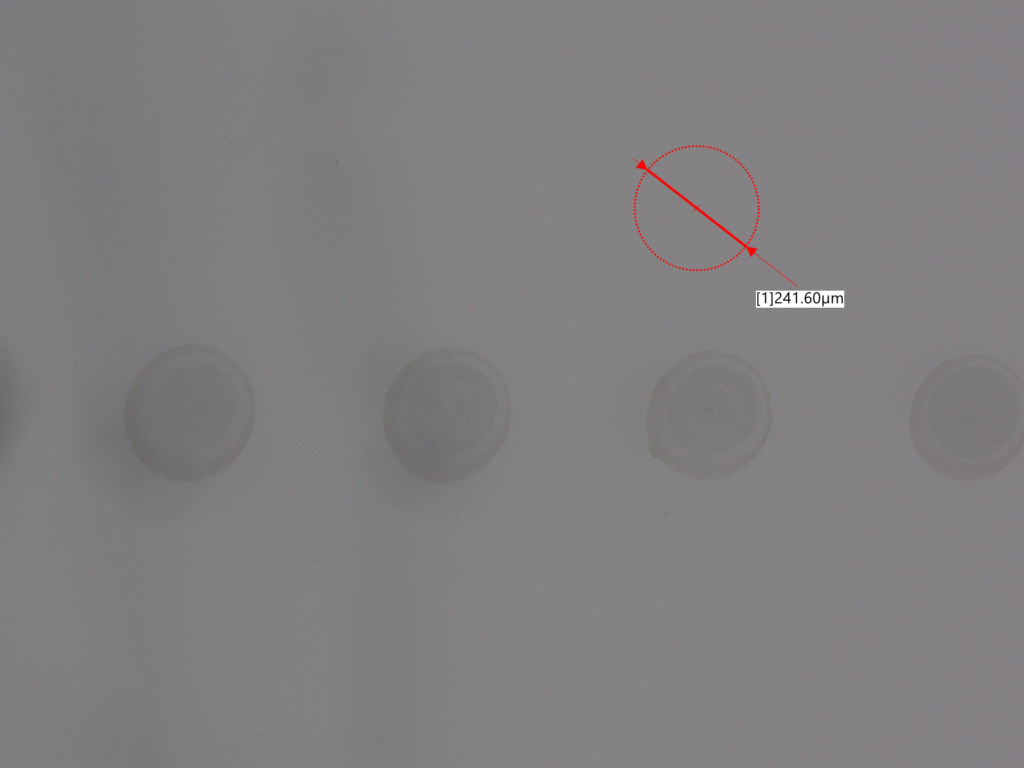

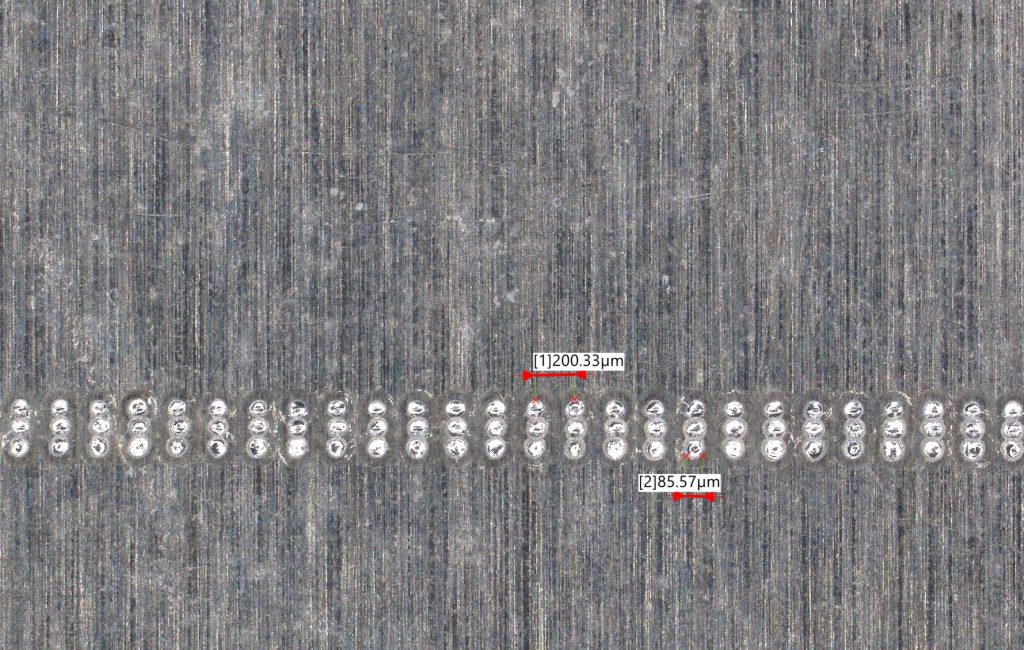

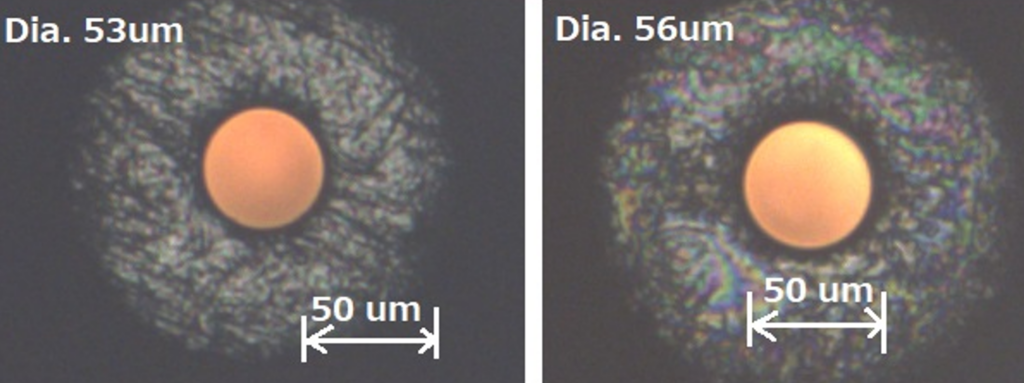

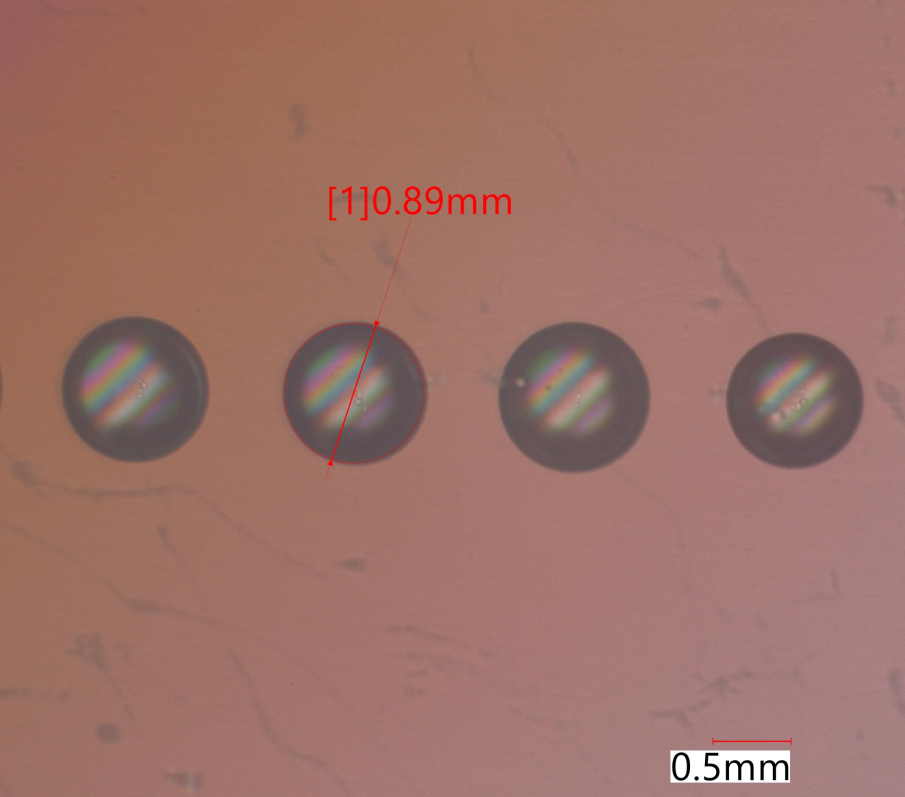

高粘度のはんだペーストを塗布した結果です。直径はφ200µmと微小です。バラつきも少なく、安定した塗布ができています。

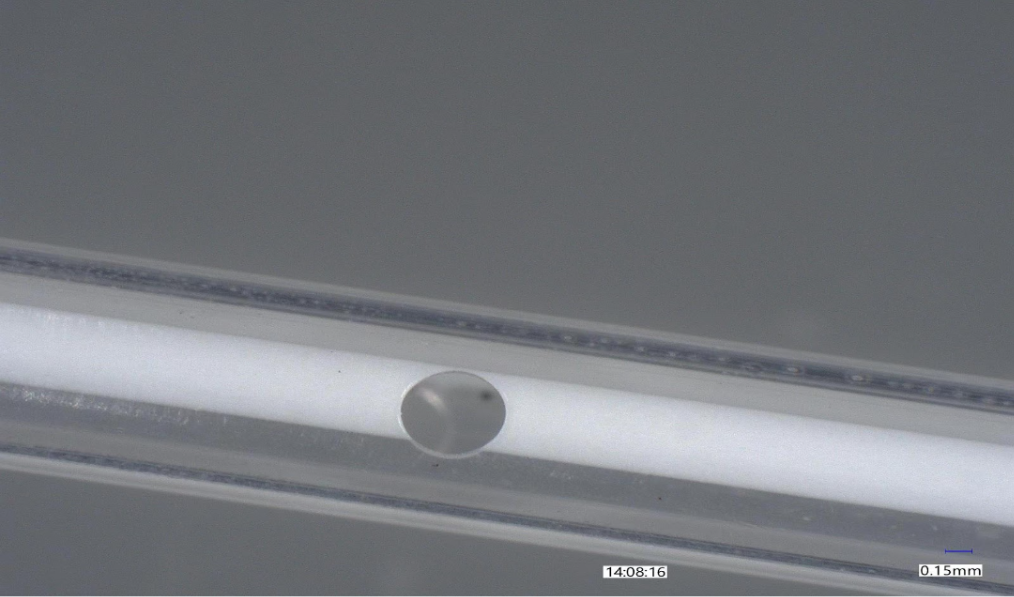

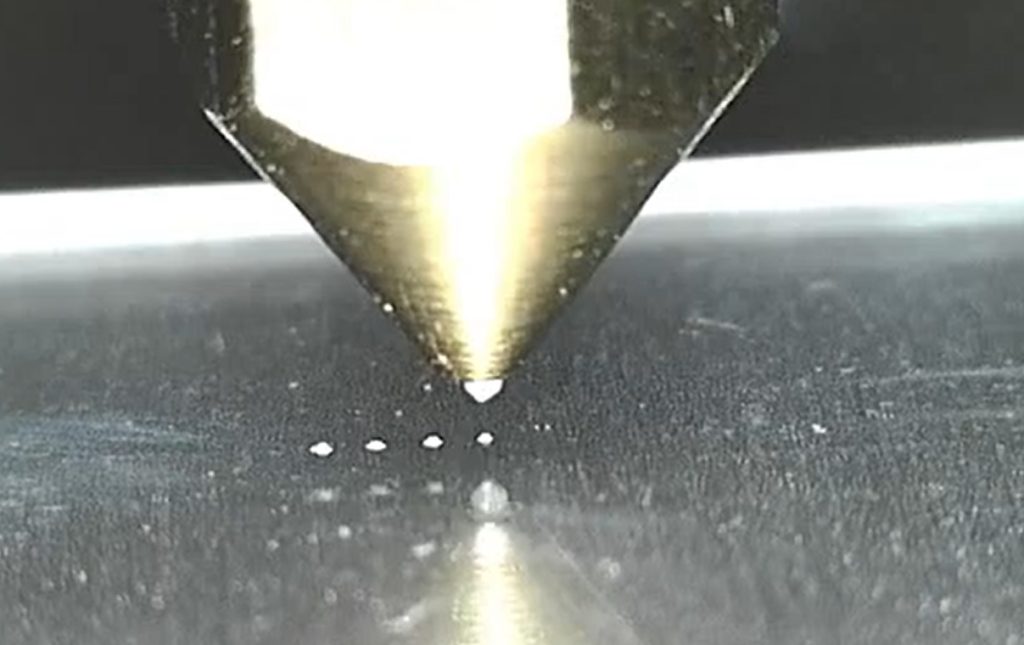

高粘度はんだペーストの塗布の様子です。直径100µm以下の微小径を実現。安定した連続塗布が可能です。

はんだペーストの塗布結果です。はんだ粉末がはっきりと見えます。含まれる粉末個数がほぼ一定であることが分かります。

塗布直径φ80µmで高粘度フラックスをガラス基板へ塗布した例です。高粘度液体も微小量の塗布ができます。

はんだフラックスをφ300µmで塗布した結果です。

はんだづけに使用するフラックスを塗布しています。直径は、φ400µmです。

Agナノペーストの塗布です。直径はφ120µm。微小なドットを安定して形成できています。

赤インクのガラス基板への塗布例です。一定の塗布径で安定した塗布が可能です。

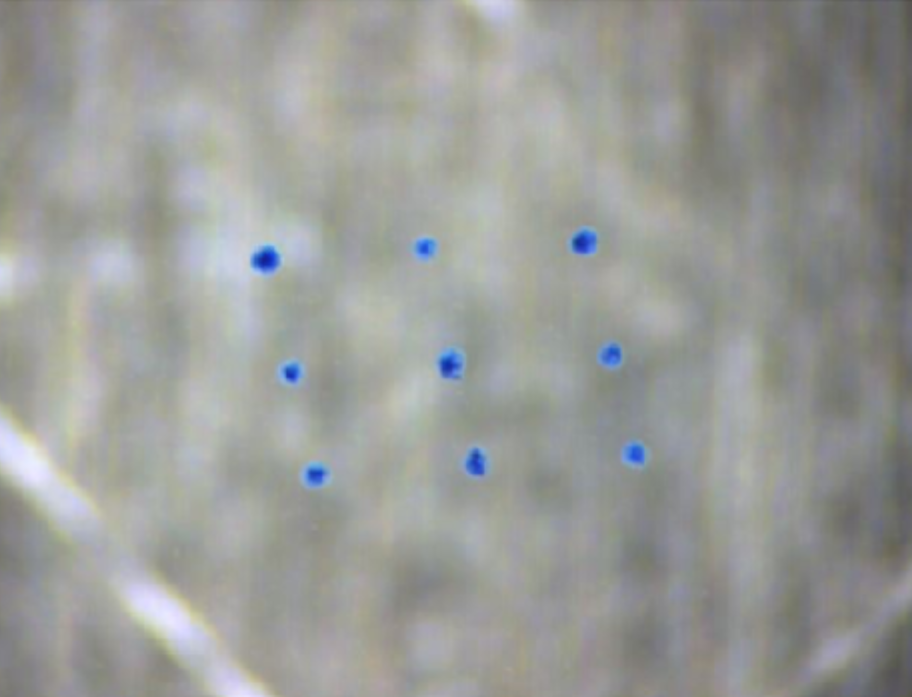

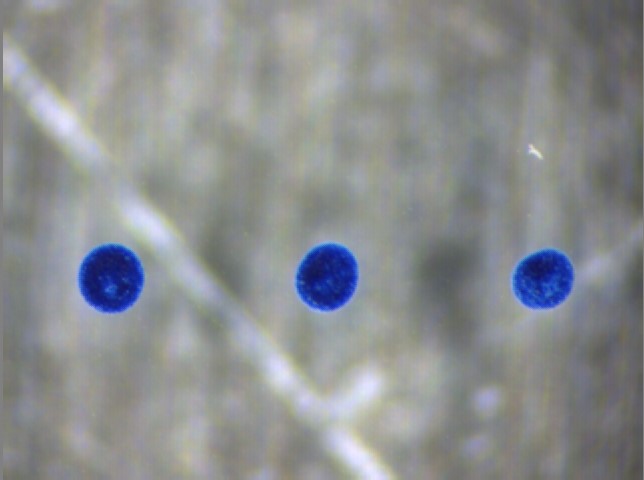

青いインクを塗布しました。塗布直径は、φ150µmです。

接着剤を微小量だけ塗布できています。直径はφ60µmで安定しています。

高粘度の接着剤をφ100µmで塗布した結果です。

100,000cPと超高粘度のシリコンオイルをスライドガラス上に塗布。塗布量が非常に安定しています。

シリコン基板の上に、レジストを塗布。半球状の液体がレンズとして働くデバイスの応用です。

高粘度のレジストを直径φ90µmで塗布した結果です。大きさも揃い綺麗な塗布ができています。

高粘度 1,000cP のシリコーンオイルをスライドガラスへ直径φ40µmで塗布した結果です。高粘度液体でも超微小量の塗布が可能です。

水あめのように超高粘度(> 100,000cP)のケイ酸ナトリウムをガラス基板上に正確に塗布。直径0.9mmと微小ですが、塗布ばらつきが少なく安定しています。

ダイヤモンドのφ10µmの微小粉体を水に混ぜてfemto-Spotterで塗布しました。直径φ200µmと微小な塗布スポットができました。